1. Pagtatasa ng Konsepto

Nawala ang foam casting (LFC), na kilala rin bilang buong amag casting o vaporized mold casting, ay isang rebolusyonaryong proseso ng paghahagis ng katumpakan. Ang core nito ay ang paggamit ng foam plastic (karaniwang polystyrene EPS o copolymer stmma) upang makagawa ng isang tumpak na amag (i.e., "pattern ng foam") na eksaktong kaparehong hugis tulad ng pangwakas na paghahagis. Sa panahon ng pagbuhos ng proseso, ang mataas na temperatura na tinunaw na metal ay nakikipag-ugnay sa hulma ng bula at nagiging sanhi ng mabilis na pag-singaw at mawala. Ang tinunaw na metal pagkatapos ay sinakop ang puwang nito, at ang nais na paghahagis ay direktang nakuha pagkatapos ng paglamig at solidification. Ang "pagkawala" ng hulma ng bula sa buong proseso ay ang pinakamahalagang tampok at ang pinagmulan ng pangalan nito.

2. Detalyadong paliwanag ng buong proseso

Disenyo ng Mold at Paggawa:

Tatlong-dimensional na disenyo batay sa pagguhit ng paghahagis, tumpak na pagkalkula ng allowance ng pag-urong.

Ang kinakailangang hulma ng bula (o kumbinasyon ng amag) ay ginawa gamit ang CNC machining o magkaroon ng amag na paghuhulma.

Paghahanda ng pattern ng bula:

Materyal: Pangunahin na gumamit ng pre-foamed EPS (mapapalawak na polystyrene) kuwintas o STMMA (styrene-methyl methacrylate copolymer) kuwintas. Ang STMMA ay maaaring mabawasan ang mga itim na depekto ng carbon at may mas malawak na aplikasyon.

Paghuhulma: Punan ang mga kuwintas sa isang aluminyo na haluang metal na may isang lukab, pumasa sa singaw upang maiinit, palawakin ang mga kuwintas, piyus, punan ang lukab, at bumubuo ng isang siksik na pattern ng bula pagkatapos ng paglamig. Ang mga kumplikadong paghahagis ay nangangailangan ng pag -bonding at pag -iipon ng maraming mga bahagi ng pattern (gamit ang espesyal na mainit na matunaw na malagkit).

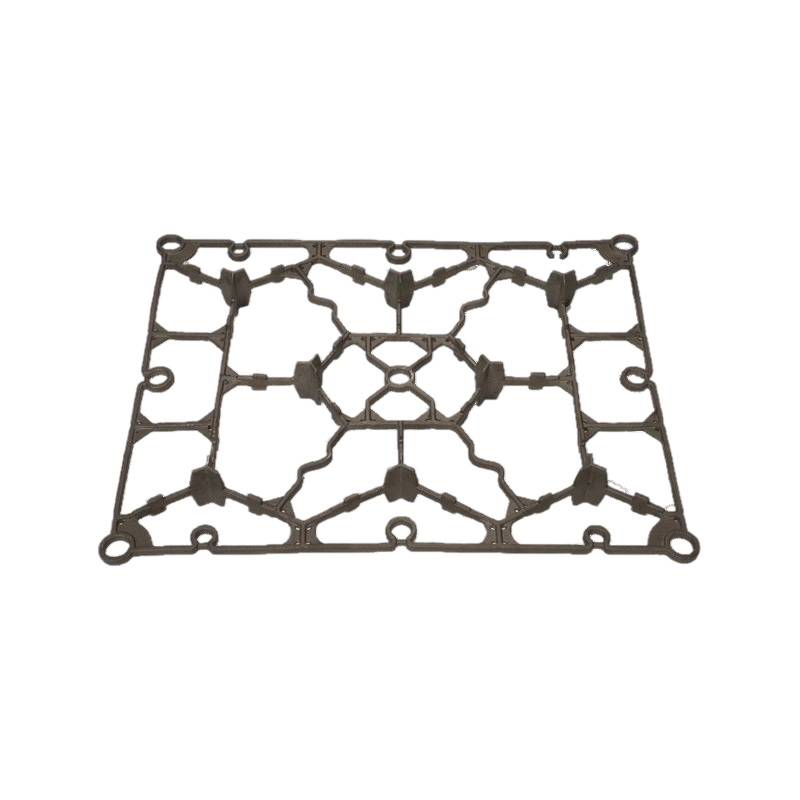

Pattern Cluster Assembly:

Tiyak na bono ang maramihang mga pattern ng bula (kabilang ang pagbuhos ng system at sistema ng riser) sa isang buong "pattern cluster". Ang disenyo ng sistema ng pagbuhos ay mahalaga at direktang nakakaapekto sa pagpuno at gasification.

Patong ng pintura:

Layunin: Pagandahin ang lakas at pagtatapos ng ibabaw ng pattern; bumuo ng isang insulating layer upang maiwasan ang likido ng metal mula sa pagtagos sa tuyong buhangin; Magbigay ng isang nakamamanghang channel para maipalabas ang produkto ng gasification ng bula.

Kulayan: Karamihan sa mga water-based na refractory coatings (tulad ng quartz powder, bauxite powder, mica powder, atbp na may mga binders at suspending agents).

Pamamaraan: Dip coating, shower coating o spray coating, ang coating kapal (karaniwang 0.5-2mm) at ang pagkakapareho ay dapat na mahigpit na kontrolado, at pagkatapos ay tuyo.

Paghuhubog ng Vibration ng Dry Sand:

Ilagay ang coated pattern cluster sa isang espesyal na kahon ng buhangin na maaaring mai -vacuumed.

Punan ang dry quartz buhangin o iba pang refractory buhangin (tulad ng gemstone buhangin) nang walang binder, idinagdag ang kahalumigmigan at pantay na laki ng butil.

Simulan ang talahanayan ng panginginig ng boses upang ang tuyong buhangin ay maaaring mahigpit na mapuno sa lahat ng mga gaps sa paligid ng kumpol ng pattern sa ilalim ng panginginig ng boses upang makamit ang kinakailangang compactness.

Pagbubuhos:

Takpan ang tuktok ng kahon ng buhangin na may plastic film at vacuumize (karaniwang nagpapanatili ng isang negatibong presyon ng 0.025-0.05 MPa).

Sa ilalim ng mga kondisyon ng vacuum, ibuhos ang tinunaw na metal (karaniwang ginagamit na cast iron, cast steel, aluminyo haluang metal, tanso na haluang metal, atbp.) Sa pagbuhos ng sistema nang tuluy -tuloy at patuloy.

Ang mataas na temperatura na tinunaw na metal ay mabilis na nag-iinit at nag-singaw sa pattern ng bula, at ang nabuong gas ay dumadaan sa mga pores sa pagitan ng patong at ang tuyong buhangin at nakuha ng sistema ng vacuum. Ang tinunaw na metal ay ganap na pinupuno ang lukab na nabuo pagkatapos mawala ang pattern ng bula.

Paglamig at Pag -alis ng Pag -alis ng Buhangin:

Ang paghahagis ay ganap na pinalamig at solidified sa kahon ng buhangin.

Alisin ang vacuum at alisin ang tuyong buhangin sa tuktok ng kahon ng buhangin.

Ibuhos o itaas ang paghahagis kasama ang balot na tuyong buhangin.

Sa pamamagitan ng pag -flipping, panginginig ng boses at iba pang mga pamamaraan, ang tuyong buhangin ay awtomatikong nahihiwalay mula sa paghahagis upang makamit ang mahusay na pagbagsak ng buhangin. Matapos ang pag -alis ng paglamig at alikabok, ang tuyong buhangin ay maaaring mai -recycle ng halos 100%.

Paglilinis: Alisin ang pagbuhos at riser system, natitirang pintura, flash burrs, atbp upang makuha ang natapos na paghahagis.

3. Mga tampok at kalamangan

Mataas na katumpakan at kumplikadong mga hugis ng geometriko:

Ang mga hulma ng foam ay madaling iproseso sa sobrang kumplikadong mga hugis (kabilang ang mga kumplikadong mga lukab at mga hubog na ibabaw).

Walang kinakailangang paghiwalay sa ibabaw, walang amag taper (o napakaliit na taper), mataas na dimensional na kawastuhan (hanggang sa antas ng CT7-9), mahusay na pagkamagaspang sa ibabaw (RA hanggang sa 6.3-25μm).

Pasimplehin ang proseso at bawasan ang pangkalahatang gastos:

Tanggalin ang mga kumplikadong proseso tulad ng kahoy na amag/metal na pagmamanupaktura ng amag, paggawa ng core, at pagpupulong ng kahon na kinakailangan para sa tradisyonal na paghahagis ng buhangin.

Walang kinakailangang kagamitan sa paghahalo ng binder at buhangin, at ang gastos sa pagproseso ng buhangin ay napakababa (ang tuyong buhangin ay maaaring magamit nang paulit -ulit).

Bawasan ang allowance ng pagproseso at i -save ang mga materyales na metal. Paikliin ang siklo ng produksyon, lalo na ang angkop para sa paggawa ng maliit at daluyan na mga batch ng mga kumplikadong bahagi.

Ang kakayahang umangkop at pagsasama ng disenyo:

Ang multi-piraso na integrated casting ay maaaring makamit sa pamamagitan ng pag-bonding, pagbabawas ng kasunod na mga proseso ng pagpupulong.

Ang kalayaan sa disenyo ay napakataas at madaling baguhin.

Napakahusay na kalidad ng ibabaw:

Ang ibabaw ay makinis, ang tabas ay malinaw, at ang kalidad ng hitsura ng paghahagis ay mabuti.

Malinis at palakaibigan sa kapaligiran:

Gumamit ng tuyong buhangin nang walang binder, walang polusyon sa organikong basura na dulot ng dagta, baso ng tubig, atbp (ngunit ang mga produktong gas ng foam ay kailangang maayos na hawakan).

Ang rate ng pag -recycle ng lumang buhangin ay mataas at may mas kaunting solidong basura.

Ang nagtatrabaho na kapaligiran ay medyo maalikabok (salamat sa pagkuha ng vacuum).

4. Mga Hamon at Limitasyon

Gastos ng produksyon ng amag ng foam: Para sa mga solong piraso ng maliit na batch, ang gastos ng mga hulma ng bula ay maaaring mataas (ngunit ang mga 3D na pag-print ng mga hulma ng bula ay nagpapabuti sa problemang ito).

Mga paghihigpit sa laki: Kapag nagbubuhos ng malalaking castings (lalo na ang makapal at malalaking bahagi), ang bula ay marahas na gasify upang makabuo ng isang malaking halaga ng gas, na maaaring maging sanhi ng mga depekto tulad ng hindi sapat na pagbuhos, pores, at mga pagkakasala ng carbon, at ang control control ay mas mahirap. Ang karaniwang saklaw ay nasa pagitan ng 0.5kg at 50 tonelada, ngunit karaniwang ginagamit ito sa sampu -sampung kilograms sa ilang tonelada.

Kumbinasyon ng kumpol at kontrol ng kalidad ng patong: Ang kawastuhan ng pagpupulong at kalidad ng patong ay may malaking epekto sa kalidad ng pangwakas na paghahagis, na nangangailangan ng maselan na operasyon at mahigpit na inspeksyon.

Paggamot ng Produkto ng Gasification: Ang foam pyrolysis at gasification ay makagawa ng isang malaking halaga ng gas at isang maliit na halaga ng mga produktong likido (tulad ng tar-tulad), na kailangang mailabas sa oras ng sistema ng vacuum at maayos na ginagamot (tulad ng pagsunog), kung hindi man ay madaling magdulot ng mga depekto tulad ng mga pores, pagtaas ng carbon, at mga wrinkles sa paghahagis.

Naaangkop na Saklaw ng Alloy: Ang aplikasyon ng mga haluang metal na madaling na -oxidized o sensitibo sa carbon (tulad ng ilang mga titanium alloy at mataas na mangganeso na bakal) ay medyo limitado.

5. Malawak na mga lugar ng aplikasyon

Nawala ang Foam Casting Shines sa maraming mga industriya na may natatanging pakinabang:

Automotive Industry: Engine Cylinder Block, Cylinder Head, Intake at Exhaust Pipes, Crankshaft, Gearbox Housing, Bracket, Brake Disc/Drum at iba pang mga pangunahing sangkap.

Mga balbula at pipe fittings: kumplikadong mga balbula, pipe fittings, at mga bomba ng katawan ng iba't ibang mga materyales (cast iron, cast steel, hindi kinakalawang na asero).

Makinarya ng Engineering: Mga bahagi na lumalaban sa pagsusuot, mga bahagi ng haydroliko, at mga bahagi ng pabahay.

Makinarya ng agrikultura: pabahay, gearbox, bracket.

Makinarya ng Pagmimina: Mga linings na lumalaban sa wear, conveyor troughs.

Art castings at arkitektura hardware: mga eskultura, pandekorasyon na bahagi, mga accessories ng rehas at iba pang mga kumplikadong hugis na likha.

Aerospace: Ang ilang mga non-load-bearing na mga bahagi ng aluminyo alloys at magnesium alloys.

6. Mga Tren sa Pag -unlad sa Hinaharap

Mga materyales na may mataas na pagganap na foam: Bumuo ng mga materyales sa bula na may mababang gasification nalalabi, mas mataas na lakas at dimensional na katatagan.

3D Pag -print ng Foam Molds: Ang mabilis na teknolohiya ng prototyping (tulad ng binder jetting, FDM) ay ginagamit upang gumawa ng mga kumplikadong prototypes at maliit na mga batch ng mga modelo, na sinira ang mga limitasyon ng tradisyonal na mga hulma at pabilis na pag -unlad ng produkto.

Ang makabagong teknolohiya ng patong: Bumuo ng mas mataas na lakas, mas mahusay na permeability ng hangin, at mga coatings na palakaibigan sa kapaligiran.

Intelligent Process Control: Mag-apply ng mga sensor at numerical simulation (pagpuno-solidification-gas flow coupling simulation) upang ma-optimize ang disenyo ng sistema ng paghahagis at mga parameter ng proseso.

Malaki-scale at manipis na may pader: pagtagumpayan ang bottleneck ng teknolohiya ng produksyon ng mas malaki at payat na dingding.

Green: Pagbutihin ang Koleksyon ng Basura ng Basura at Purification upang higit na mabawasan ang epekto sa kapaligiran. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ C