Paano gumagana ang nawala na foam casting?

Nawala ang foam casting (LFC), na kilala rin bilang evaporative pattern casting o buong amag casting, ay isang rebolusyonaryong malapit-net-hugis na katumpakan na paghahagis ng teknolohiya. Ang pangunahing prinsipyo nito ay nagsasangkot ng paglikha ng isang modelo ng plastik na foam na magkapareho sa pangwakas na paghahagis, patong ito ng isang espesyal na refractory coating, na -embed ito sa tuyong buhangin, na pinagsama ang buhangin sa pamamagitan ng panginginig ng boses, at pagkatapos ay pagbuhos ng tinunaw na metal nang direkta sa modelo. Ang modelo ng bula ay mabilis na singaw, nabubulok, at nawawala, na pinapayagan ang tinunaw na metal na sakupin ang lukab ng amag. Matapos ang paglamig at solidification, ang isang paghahagis na tiyak na tumutulad sa hugis ng modelo ng bula ay nabuo. Ang teknolohiyang ito ay nagsasama ng mga materyales sa agham, thermodynamics, mekanika ng likido, at mga proseso ng paggawa ng katumpakan, na may hawak na isang mahalagang posisyon sa modernong pandayan dahil sa natatanging pakinabang nito.

I. Mga pangunahing prinsipyo at kakanyahan ng nawalang foam casting: pyrolytic kapalit at pisikal na pag -iingat

Ang lihim ng nawalang foam casting ay namamalagi sa pangunahing prinsipyo ng "kapalit ng pyrolytic" . Ang buong proseso ay mahigpit na sumunod sa mga batas ng pisikal na pag -iingat (masa, momentum, at pag -iingat ng enerhiya) at nakamit ang tumpak na kapalit ng metal ng modelo ng bula sa pamamagitan ng isang serye ng mga kumplikadong pagbabago sa pisikal at kemikal:

Pyrolysis at pagkawala ng modelo ng foam:

- Pisikal na yugto (natutunaw at paglambot): Kapag ang tinunaw na harap ng metal ay nakikipag -ugnay sa modelo ng foam (karaniwang gawa sa pinalawak na polystyrene, EPS, o isang copolymer tulad ng STMMA), nangyayari ang matinding paglipat ng init. Ang temperatura ng paglipat ng salamin (~ 100 ° C) at natutunaw na punto (~ 170-240 ° C) ng bula ay mas mababa kaysa sa tinunaw na temperatura ng metal (e.g., bakal> 1500 ° C). Ang ibabaw ng modelo ay sumasailalim sa marahas na paglambot at pagtunaw, na bumubuo ng isang likidong layer sa harap.

- Yugto ng kemikal (pyrolysis, pag -crack, at gasification): Sa ilalim ng mataas na temperatura at mga kondisyon ng mababang-oxygen (dahil sa kalasag na epekto ng patong at tuyong buhangin), ang tinunaw na mga kadena ng polimer ay sumisira, sumasailalim sa mga kumplikadong reaksyon ng pyrolysis. Ang prosesong endothermic na ito ay bumubuo ng mga maliit na molekula na gas (higit sa lahat styrene monomer, benzene, toluene, ethylbenzene, hydrogen, co, co₂, methane, at iba pang hydrocarbons) at menor de edad na halaga ng mga residu ng likido (hal., Liquid polystyrene). Ang mga gas ay nakatakas sa pamamagitan ng patong at mga pores ng buhangin, habang ang mga likidong produkto ay bahagyang nabulok ng mataas na temperatura; Ang ilan ay maaaring itulak ng harap ng metal sa interface ng patong o mananatili sa ibabaw ng paghahagis (na nagiging sanhi ng mga depekto kung hindi kinokontrol).

Pagbubuo ng Gas Gap at reaksyon ng interface: Isang makitid na mga form na puno ng gas sa pagitan ng tinunaw na harap ng metal at ang undecomposed foam model. Ang natatanging tampok na ito ng LFC ay nagdidikta ng pag -uugali ng pagpuno ng metal, katatagan ng harap, paglipat ng init, at kalidad ng paghahagis (hal., Mga depekto ng carbon fold).

Pagpuno ng metal at solidification:

- Pagbubuhos ng Gravity na tinutulungan ng Vacuum: Ang metal ay ibinuhos sa pagbuhos ng tasa sa ilalim ng grabidad, habang ang buong flask ay sumailalim sa vacuum (0.3-0.7 bar). Ang Vacuum ay makabuluhang nagpapabuti sa pagpuno ng amag sa pamamagitan ng:

- Epekto ng pagsipsip: Patuloy na kumukuha ng mga gas/likido mula sa nabubulok na bula sa pamamagitan ng permeable coating at dry sand system, pinabilis ang kanilang pag-alis mula sa lukab at maiwasan ang gas back-pressure mula sa pagpigil sa daloy ng metal.

- Pagpapahusay ng lakas ng amag: Lumilikha ng isang pagkakaiba sa presyon sa pagitan ng maluwag na tuyong mga particle ng buhangin, na pinagsama ang mga ito nang mahigpit at nagbibigay ng mataas na lakas at katigasan ng amag. Iniiwasan nito ang mga isyu na nauugnay sa mga nagbubuklod sa tradisyonal na paghahagis ng buhangin, na nagpapagana ng paghahagis ng mga kumplikadong manipis na may pader na bahagi.

- Pinahusay na kalidad ng metalurhiko: Tumutulong na mabawasan ang pagpasok ng gas sa metal at maaaring magsulong ng pagsasama ng pagsasama (tinulungan ng sistema ng gating/riser).

- Mode sa Pagsulong sa harap: Ang metal ay hindi sumulong nang tuluy-tuloy bilang isang buo ngunit unti-unting pinapalitan ang modelo ng bula sa isang quasi-laminar ("layer-like") na paraan, na nauna sa isang makitid na agwat na puno ng mga gas na pyrolytic. Ang katatagan ng harap na ito ay mahalaga para sa pagtitiklop ng mga detalye ng modelo ng pinong.

- Solidification at paghuhubog: Matapos ang metal na ganap na pinupuno ang lukab, ang init ay nag -aalis sa pamamagitan ng patong at tuyong buhangin, na nagsisimula ng solidification. Dahil sa medyo mababang thermal conductivity ng dry buhangin, ang solidification ay karaniwang mas mabagal (depende sa paghahagis ng kapal ng dingding at uri ng haluang metal), pagtulong sa pagpapakain at pagbabawas ng stress. Ang solidification sa huli ay bumubuo ng isang metal na paghahagis na lubos na naaayon sa geometry ng orihinal na modelo ng foam.

Buod ng kakanyahan: Ang Nawala na Foam Casting ay isang dinamikong proseso ng kapalit kung saan ang matinding pisikal (pagtunaw, singaw, pagtakas) at kemikal (polymer pyrolysis/cracking) ay mahigpit na isinama. Ginagamit ng Molten Metal ang mataas na enerhiya ng thermal, na tinulungan ng puwersa ng pagmamaneho na ibinigay ng vacuum at garantisadong mga channel ng pag-alis ng gas, upang tumpak na palitan ang madaling singaw na foam plastic model na nasa-situ na may sarili na nagpapatibay sa isang solidong nilalang metal, na nakamit ang "palitan ang bula ng init, kapalit na plastik na may metal".

Ii. Detalyadong proseso ng daloy ng nawala na foam casting

Ang Nawala na Foam Casting ay isang proseso ng multi-step system engineering kung saan ang bawat hakbang ay nangangailangan ng tumpak na kontrol upang matiyak ang pangwakas na kalidad ng paghahagis:

-

Paggawa ng pattern ng foam: Ang panimulang punto at pundasyon para sa katumpakan.

- Pagpili ng Raw Material:

- Expandable Polystyrene (EPS): Karamihan sa mga karaniwang, mababang gastos, mahusay na foaming moldability, mahusay na dimensional na katatagan, mature pre-pagpapalawak at proseso ng pagtanda. Mga drawback: Hindi kumpletong pyrolysis, mataas na carbon residue (2-4%), malapot na likidong produkto (pangunahin ang likidong polystyrene), madaling kapitan ng mga carbon folds, carbon pickup (lalo na sa low-carbon steel), at mga nakamamanghang depekto ng carbon. Ang mga produktong gas ay may mataas na timbang ng molekular (hal., Styrene monomer), pagtaas ng pasanin ng tambutso. Naaangkop: Ginustong para sa cast iron (kulay abo na bakal, ductile iron - hindi gaanong sensitibo sa carburization) at mga non -ferrous alloys (AL, CU). Para sa maliit/daluyan na mga casting ng bakal na may mga hindi kritikal na mga kinakailangan sa ibabaw, kinakailangan ang mahigpit na kontrol sa proseso.

- Mapapalawak na methyl methacrylate-styrene copolymer (STMMA): Copolymer ng styrene (ST) at methyl methacrylate (MMA). Ang sangkap ng MMA ay nagdaragdag ng nilalaman ng oxygen, na humahantong sa mas kumpleto at mas mabilis na pyrolysis. Ang nalalabi na carbon ay makabuluhang mas mababa kaysa sa EPS (<0.5%, kahit na 0.02%), ang mga likidong produkto ay minimal at may mababang timbang na molekular/madaling singaw, ang mga produktong gas ay may mababang timbang na molekular (CO₂, CO, H₂) at madaling pinalayas. Ang makabuluhang binabawasan ang mga carbon folds at carburization, pagpapabuti ng kalidad ng ibabaw. Mga drawbacks: Ang mas mataas na gastos (30-50% higit pa sa EPS), bahagyang mas mataas na pag-urong ng paghuhulma (nangangailangan ng kabayaran sa amag), bahagyang mas mababang rigidity (ang mga malalaking bahagi ay nangangailangan ng pampalakas), ang ilang mga formulations ay maaaring mapahina/magpapangit sa mataas na temperatura. Naaangkop: Ginustong materyal para sa mga castings ng bakal (lalo na ang mababang carbon at hindi kinakalawang na asero). Mataas na kalidad, kumplikadong manipis na may pader na cast iron at hindi ferrous castings. Pangunahing materyal para sa pagpapabuti ng kalidad ng paghahagis ng LFC (lalo na ang kadalisayan sa ibabaw at materyal). Ang nilalaman ng MMA ay dapat na-optimize batay sa uri ng haluang metal (bakal/bakal), kapal ng dingding, at pagbuhos ng temperatura (karaniwang 15-30%).

- Expandable Polypropylene (EPP): Mga Bentahe: Sobrang mababang nalalabi na pyrolysis (halos ganap na singaw), halos walang carbon black o nakamamanghang mga isyu sa carbon. Mga drawback: Mahirap na foaming (kinakailangan ng mataas na temperatura), mahinang pagtatapos ng ibabaw, mababang lakas na madaling kapitan ng pagpapapangit, mahirap na dimensional na kontrol, mataas na gastos. Naaangkop: Limitado, higit sa lahat para sa mga espesyal na kinakailangan (hal., Napakababang carburization).

- Raw na form ng materyal: Pre-expandable na kuwintas na naglalaman ng isang ahente ng pamumulaklak (hal., Pentane).

- Pre-Expansion (Pre-Expansion): Ang mga kuwintas ay pinalambot sa isang pre-expander (singaw na pinainit), ang ahente ng pamumulaklak ay singaw at nagpapalawak, tumataas ang dami ng bead sa isang set density (karaniwang 2-5 beses ang panghuling pattern density). Ang temperatura, oras, at singaw na presyon ay mahigpit na kinokontrol upang makakuha ng pantay na pre-pinalawak na kuwintas na may isang saradong istraktura ng cell at target na density (direktang nakakaapekto sa lakas ng pattern, kalidad ng ibabaw, at dami ng produkto ng pyrolysis).

- Pag -iipon/Pag -stabilize: Ang mga pre-expanded na kuwintas ay nagkakaroon ng negatibong presyon sa loob. Dapat silang maiimbak sa hangin para sa isang panahon (8-48 na oras) upang payagan ang paglusot ng hangin sa loob, presyon ng balanse, tuyo, magpapatatag, at makakuha ng pagkalastiko, na pumipigil sa labis na pag-urong o pagpapapangit sa panahon ng paghubog.

- Paghuhulma (paghuhulma): Ang mga may edad na kuwintas ay pinapakain sa isang mamatay na namamatay.

- Hulma: Karaniwang aluminyo haluang metal na may siksik na mga butas ng vent (diameter ~ 0.3-0.8mm).

- Proseso: Mga kuwintas na punan ang lukab ng amag -> ipinakilala ang singaw para sa pag -init (pangalawang pagpapalawak, paglambot, pag -bonding) -> Paglamig ng tubig at mga set -> demolding na tinulungan ng vacuum. Ang temperatura ng paghubog, presyon, oras, at kalidad ng singaw ay kritikal para sa density ng pattern, pagsasanib, at pagtatapos ng ibabaw. Ang mga de-kalidad na pattern ay dapat na pantay-pantay na siksik, maayos, maayos, maayos, tumpak na dimensionally, at walang warp.

- Pagpili ng Raw Material:

-

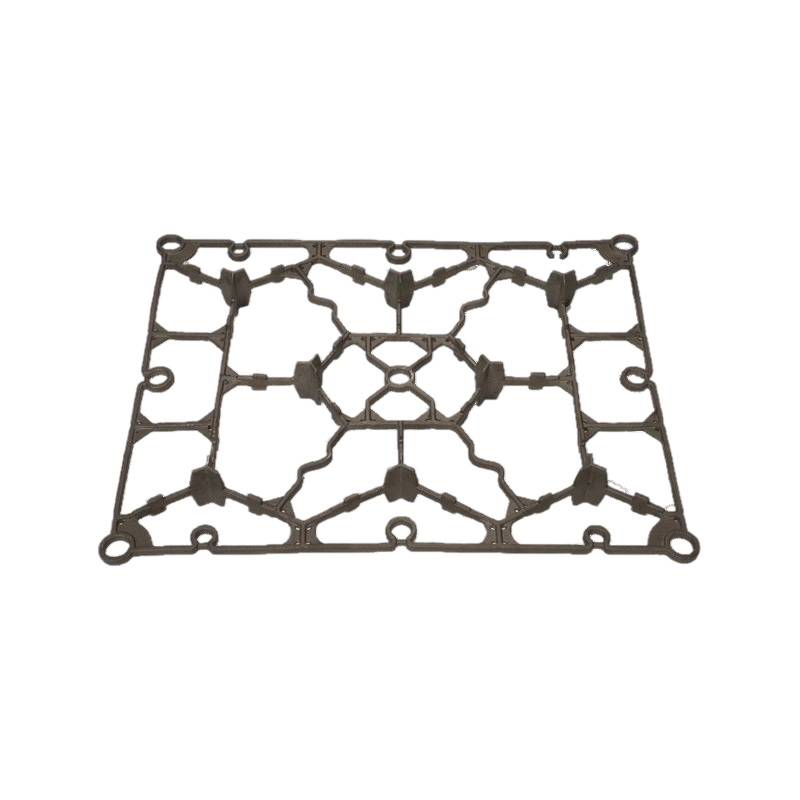

Pattern ng kumpol ng pattern (pagpupulong ng kumpol): Ang mga indibidwal na pattern ng bula (maaaring magsama ng maraming mga pattern ng bahagi), sistema ng gating (sprue, runner, ingates), at riser system (feed risers, slag traps), karaniwang makina mula sa EPS/STMMA rod. Ang mga ito ay tiyak na nakagapos gamit ang dalubhasang eco-friendly hot-melt adhesives (upang maiwasan ang labis na gas/nalalabi) na bumubuo ng isang kumpletong kumpol ng pattern (cast cluster). Ang kalidad ng pagpupulong ay direktang nakakaapekto sa daloy ng metal at integridad ng paghahagis.

-

Pattern ng pagpapatayo at pag -aayos: Ang natipon na kumpol ay dapat na lubusang matuyo (pag -alis ng kahalumigmigan). Ang mga depekto sa ibabaw ng pattern (hal., Fusion line depression, maliit na butas, menor de edad na pinsala) ay naayos at pinakintab upang matiyak ang kalidad ng ibabaw.

-

Pattern cluster coating (patong): Ang patong ay isang kritikal na hadlang at functional layer para sa tagumpay ng LFC.

- Mga Pag -andar:

- Suporta sa Modelo: Nagbibigay ng sapat na katigasan sa marupok na pattern ng bula, na pumipigil sa pagpapapangit/pinsala sa panahon ng paghubog ng panginginig ng boses.

- Paghihiwalay ng hadlang: Pinipigilan ang mga produktong pyrolysis (likidong tar, carbon black) mula sa pagtagos ng dry buhangin (kontaminadong buhangin) o pagdikit pabalik sa ibabaw ng paghahagis (nagiging sanhi ng mga depekto).

- Permeability Channel: Ang mahusay na pagkamatagusin ay mahalaga upang payagan ang malaking dami ng gas na nabuo sa panahon ng foam pyrolysis na makatakas nang mabilis sa pamamagitan ng patong sa tuyong buhangin, kung saan ito ay inilikas ng sistema ng vacuum. Ang pagkamatagusin ay isa sa pinakamahalagang katangian ng patong.

- Proteksyon ng Refractory: Nakatiis ang epekto at thermal effects ng tinunaw na metal, na pinoprotektahan ang tuyong buhangin mula sa pagsasala.

- Tapos na ang ibabaw: nakakaapekto sa kalidad ng paghahagis sa ibabaw at kahulugan ng tabas.

- Pag -alis ng Shell ng AIDS: Pagkatapos ng paglamig, ang patong ay dapat madaling paghiwalayin mula sa paghahagis.

- Komposisyon:

- Refractory Aggregates: Pangunahing sangkap (karaniwang 60-75% sa pamamagitan ng dry weight). Karaniwang mga uri: zircon buhangin/harina (zrsio₄, mataas na refractoriness/thermal conductivity, inert, mahusay na ibabaw ng pagtatapos, mataas na gastos, ginamit sa mga kritikal na ibabaw), silica flour (SiO₂, pangkaraniwan, mababang gastos), bauxite (al₂o₃, mahusay na pagganap ng high-temp), mullite, kyanite, grapayt powder, atbp.

- Mga nagbubuklod: Magbigay ng berde at tuyo na lakas. Karaniwan na batay sa tubig: Sodium/calcium bentonite, Silica Sol, Alumina SOL, CMC, Polyvinyl Alkohol (PVA), Latex (LA), Resins. Batay sa alkohol: hydrolyzed ethyl silicate. Ang uri at halaga ay nakakaapekto sa lakas, pagkamatagusin, paglaban sa crack.

- Mga ahente/carrier ng suspensyon: Panatilihin ang mga pinagsama -samang nasuspinde. Batay sa tubig: Bentonite, Organic Polymers (hal., CMC). Batay sa Alkohol: Organic Bentonite, PVB.

- Mga Additives: Pagbutihin ang rheology (deflocculants), anti-corrosion (biocides), defoamer, surfactants (pagbutihin ang wettability), mga ahente ng anti-cracking, atbp.

- Paghahanda ng patong: Mahigpit na kontrol ng mga bahagi ng sangkap, pagkakasunud-sunod ng karagdagan, oras ng paghahalo at intensity (high-speed disperser), lagkit (sinusukat ng daloy ng tasa o rotational viscometer). Ang patong ay nangangailangan ng sapat na hydration (karaniwang may edad na> 24 na oras) upang makamit ang matatag na pinakamainam na pagganap.

- Proseso ng Application ng Patong:

- Dipping: Buong kumpol na nalubog sa tanke ng patong, dahan -dahang umatras. Nangangailangan ng pantay na kapal, walang mga tumatakbo/sags, walang pooling, walang mga bula.

- Pagbubuhos/pagsipilyo: Angkop para sa malalaking bahagi o lokal na pag -aayos.

- Kapal ng patong: Karaniwan ang 0.5-2.0mm, depende sa laki ng paghahagis, kapal ng dingding, uri ng haluang metal (ang bakal ay nangangailangan ng mas makapal na coatings). Ang mga kritikal na lugar (hal., Malapit sa mga ingates, hot spot) ay maaaring mapalapot sa lokal.

- Pagpapatayo: Ang patong ay dapat na lubusang tuyo at gumaling (nilalaman ng kahalumigmigan <1%). Mga karaniwang pamamaraan:

- Ambient Drying: Matagal na (24-48 na oras), madaling kapitan ng pagpapapangit.

- Ang mababang temperatura na pagpapatayo (≤50 ° C): Ang pagpabilis ng pagpapatayo, kahalumigmigan at kontrol ng daloy ng hangin ay susi.

- Dehumidification Drying: Karamihan sa mga epektibo, mahusay (maaaring mabawasan sa oras), tumpak na kontrol ng temperatura/kahalumigmigan (hal., 30-40 ° C, kahalumigmigan <30%), minimal na pagpapapangit ng pattern. Modernong Mainstream na pamamaraan.

- Patong inspeksyon: Suriin ang kapal (gauge), kalidad ng ibabaw (visual), pagkamatagusin (espesyal na permeability tester), lakas (scratch o sand abrasion test).

- Mga Pag -andar:

-

Paghuhubog (compaction ng panginginig ng boses):

- Paghahanda ng Flask: Ang mga dalubhasang flask na may mga silid ng vacuum at mga screen ng filter (metal mesh o permeable bricks) sa mga dingding, na konektado sa sistema ng vacuum.

- Paghuhubog ng buhangin: Gumamit ng dry (kahalumigmigan <0.5%), binder-free silica buhangin (karaniwang AFS 40-70, i.e., 0.212-0.425mm) o mga specialty sands (chromite buhangin, zircon buhangin, olivine buhangin para sa mga espesyal na lugar na kinakailangan). Ang temperatura ng buhangin sa pangkalahatan ay kinokontrol <50 ° C. Ang buhangin ay nangangailangan ng regular na pagbabawas at paglamig.

- Paglalagay ng kumpol ng pattern: Maingat na ilagay ang pinahiran, pinatuyong kumpol sa ilalim ng flask, na nakahanay sa pagbuhos ng posisyon ng tasa sa pagbuhos ng istasyon.

- Pagpuno ng buhangin at panginginig ng boses:

- Pagpuno ng shower: Tinitiyak ang buhangin na pumupuno nang pantay -pantay at malumanay sa paligid at sa loob ng mga lukab ng kumpol, pag -iwas sa epekto ng pattern.

- 3D micro-vibration: Flask na nakalagay sa vibrating table. Gumagamit ng mababang amplitude (0.5-11.5mm), dalas ng dalas na mataas (40-60Hz) micro-vibration. Ang mga parameter ng panginginig ng boses (oras, dalas, malawak), mga katangian ng buhangin (laki, hugis, kahalumigmigan), at pagpuno ng bilis ay magkakasamang matukoy ang pagiging epektibo ng compaction.

- Layunin ng Compaction: Makamit ang lubos na uniporme at sapat na density ng compaction (> 80% na teoretikal na density na karaniwang kinakailangan) sa buhangin na nakapalibot sa pattern at sa loob ng mga kumplikadong mga lukab, na bumubuo ng isang malakas na shell upang suportahan ang pinahiran na pattern laban sa presyon ng metalostatic at thermal shock, na pumipigil sa pagbagsak ng amag, paggalaw ng pader ng amag, pagtagos ng buhangin, at dimensional na paglihis. Ang hindi sapat na compaction ay ang ugat na sanhi ng maraming mga depekto (hal., Paggalaw ng pader ng amag, mga error na dimensional).

- Pagsubaybay sa Proseso: Ang mga advanced na linya ng produksyon ay maaaring gumamit ng mga sensor upang masubaybayan ang daloy ng buhangin, amplitude, dalas, at density ng compaction (hindi tuwiran o direktang sinusukat).

- Takip at pagbubuklod: Cover flask top na may plastic film (hal., Polyethylene). Itatakda ang pelikula nang mahigpit sa gilid ng flask flange gamit ang isang sealing strip (madalas na malagkit na goma ng goma) upang matiyak ang pagbubuklod ng vacuum. Ang pelikula ay naghihiwalay ng hangin, na pumipigil sa air ingress sa lukab sa panahon ng pagbuhos na makagambala sa patlang ng vacuum, at pinipigilan ang buhangin na ma -bunot ng vacuum. Maglagay ng isang layer ng tuyong buhangin o timbang sa pelikula upang maprotektahan ito mula sa pagsunog sa pamamagitan ng mainit na metal.

- Ikonekta ang Vacuum System: Ikonekta ang mga port ng vacuum ng flask sa pamamagitan ng mga hose sa sistema ng bomba ng vacuum. Ang mga modernong pag -setup ay madalas na may dedikadong mga set ng vacuum pump (likidong singsing o rotary vane pump) bawat pagbuhos ng istasyon. Kasama sa mga linya ng vacuum ang mga filter upang maiwasan ang ingress ng buhangin.

-

Pagbubuhos:

- Pag -activate ng Vacuum: Simulan ang vacuum pump segundo sa sampu-sampung segundo bago ibuhos upang makamit at patatagin ang antas ng vacuum na antas sa flask (karaniwang 0.3-0.7 bar / 0.03-0.07 MPa ganap na presyon). Ang antas ng vacuum ay isang pangunahing proseso ng proseso, na-optimize batay sa istraktura ng paghahagis (mas mataas para sa kumplikadong manipis na pader), uri ng haluang metal (bakal, bakal, hindi ferrous), ibuhos ang timbang/bilis.

- Paggamot ng metal at kontrol sa temperatura: Magsagawa ng kinakailangang paggamot sa metal (pagpipino, pagbabago, inoculation) at tumpak na kontrol sa pagbuhos ng temperatura (bahagyang mas mataas kaysa sa paghahagis ng buhangin upang mabayaran ang pagsipsip ng init ng singaw ng bula). Karaniwang mga temps: Grey iron 1350-1450 ° C, ductile iron 1380-1480 ° C, bakal 1550-1650 ° C, aluminyo haluang metal 680-760 ° C.

- Pagbubuhos ng operasyon:

- Mataas na rate ng daloy, mabilis, matatag, tuluy -tuloy: Panatilihing buo ang pagbuhos ng tasa, matiyak na mabilis na pumupuno ang sprue upang lumikha ng epekto ng siphon. Iwasan ang mga pagkagambala o pag -splash.

- Oras ng pagbuhos: Na -optimize batay sa bigat ng paghahagis, kapal ng dingding, istraktura. Masyadong mahaba ang pagtaas ng mga produktong pyrolysis; Ang masyadong maikli ay maaaring maging sanhi ng kaguluhan, air entrapment, misrun. Karaniwan na naka -synchronize sa oras ng paghawak ng vacuum.

- Pagsubaybay: Ang mga malaki o kritikal na paghahagis ay maaaring gumamit ng awtomatikong pagbuhos ng mga makina. Ang mga operator ay dapat na masubaybayan ang pagbuhos ng antas ng tasa.

-

Paglamig at Paglabas ng Vacuum: Matapos ibuhos, ang vacuum ay dapat mapanatili para sa isang panahon (minuto hanggang sampu -sampung minuto) hanggang sa ang ibabaw ng paghahagis ay ganap na solidified sa isang malakas na sapat na shell upang pigilan ang presyon ng buhangin. Ang paglabas ng vacuum masyadong maaga ay maaaring maging sanhi ng paghahagis ng pagbaluktot, paggalaw ng pader ng amag, o kahit na pagbagsak. Ang paghahagis ay patuloy na paglamig sa amag sa isang ligtas na temperatura (karaniwang <500 ° C, depende sa haluang metal at laki), na gumagamit ng mabagal na katangian ng paglamig ng tuyong buhangin upang mabawasan ang stress.

-

Paggalang at paglilinis:

- Pag -alis ng buhangin: Alisin ang nangungunang proteksiyon na buhangin at pelikula. Ilipat ang flask sa vibrating shakeout machine (o gumamit ng kabit ng turnover).

- Shakeout: I -vibrate ang tuyong buhangin na malayo sa paghahagis. Ang tuyong buhangin ay may mahusay na daloy, na ginagawang madali ang pag -iling, malinis, na may mas kaunting ingay at alikabok kaysa sa tradisyonal na mga hulma ng buhangin. Ang shakeout casting cluster (casting gating/riser system coating shell) ay ipinapadala.

- Pagproseso ng buhangin: Ang shaken-out na buhangin ay naka-screen (alisin ang mga labi, malalaking mga fragment ng patong), pinalamig (fluidized bed cooler, kumukulo cooler, atbp.), Dedusted (baghouse system), at bumalik sa buhangin na mga hoppers para magamit muli. Ang temperatura ng buhangin, pamamahagi ng laki ng butil, at nilalaman ng alikabok ay nangangailangan ng pana -panahong pagsubok.

- Alisin ang mga gating/risers: Matapos ang paghahagis ay lumalamig sa temperatura ng silid, alisin ang mga sistema ng gating at riser sa pamamagitan ng pagputol (paggiling gulong, pagputol ng gas), katok (martilyo, epekto), o dalubhasang kagamitan.

- Pag -alis ng patong: Gumamit ng panginginig ng boses na kagamitan o pagbaril ng pagbaril upang maalis ang karamihan sa pagsunod sa refractory coating. Ang natitirang patong sa malalim na butas/panloob na mga lukab ay maaaring mangailangan ng sandblasting, high-pressure water jetting, o paglilinis ng kemikal.

- Pagtatapos: Grind off gating/riser labi, palikpik, burrs. Magsagawa ng sandblasting, buli, atbp, para sa mga castings na may mataas na mga kinakailangan sa pagtatapos ng ibabaw.

III. Mga pangunahing bentahe sa teknikal at katangian ng nawalang foam casting

Ang tagumpay ng Nawala na Foam Casting ay nagmumula sa natatangi at makabuluhang pakinabang:

-

Labis na Disenyo ng Kalayaan at Malapit-Net Hugis:

- Ang mga pattern ng foam ay madaling machined at nakagapos, na nagpapagana ng paggawa ng lubos na kumplikadong mga guwang na istruktura, panloob na mga sipi, mga curved channel (hal., Mga bloke ng engine/ulo, impeller, kumplikadong mga balbula ng balbula, mga piraso ng sining), pagsira ng mga limitasyon ng tradisyonal na mga linya ng paghihiwalay at pag -alis ng pattern.

- Binabawasan o tinanggal ang machining (hal., Kumplikadong mga sipi ng langis/tubig), nakamit ang malapit-net-hugis na pagmamanupaktura, pag-save ng materyal at mga gastos sa machining.

- Maaaring makagawa bilang isang solong bahagi ng mga bahagi na ayon sa kaugalian ay nangangailangan ng maraming mga castings at pagpupulong (hal., Pump pabahay na may flange, baluktot na pipe), pagbabawas ng kasunod na mga hakbang sa welding/pagpupulong at mga potensyal na pagtagas na landas.

-

Pambihirang dimensional na kawastuhan at kalidad ng ibabaw:

- Walang mga linya ng paghihiwalay, hindi na kailangan para sa pag -alis ng pattern, ganap na nag -aalis ng mga dimensional na mga error na karaniwang sa paghahagis ng buhangin (flash, mismatch, draft anggulo, paggalaw ng pader ng amag). Ang dimensional na kawastuhan ay umabot sa CT7-CT9 (GB/T 6414), posible ang CT10 para sa ilang mga kumplikadong bahagi.

- Magandang pattern ng pattern sa ibabaw ng foam (RA 6.3-12.5μm), mahusay na pagtitiklop ng patong, na nagreresulta sa mga casting ay may mahusay na pagtatapos ng ibabaw (RA 12.5-25μm, RA 6.3μm posible pagkatapos ng pagbaril ng pagbaril), matalim na mga contour, mahusay na pagpaparami ng mga detalye (teksto, mga pattern). Binabawasan ang oras ng paglilinis at kasunod na mga gastos sa pagtatapos.

-

Ang pagpapagaan ng proseso at pagtaas ng kahusayan:

- Pinasimple na mga hakbang: Tinatanggal ang mga kumplikadong hakbang sa tradisyonal na paghahagis ng buhangin: paghahalo ng buhangin, paghuhulma (pag -on ng flask, pagsasara), paggawa ng core, amag/core hardening/drying (kabilang ang mga mamahaling core box). Streamlines ang chain chain.

- Mas maikli ang oras ng pag -ikot: Ang mga pattern ay maaaring magawa nang maaga sa maraming dami; Mabilis ang paghubog (compaction ng panginginig ng boses ng buhangin); Ang shakeout at paglilinis ay napaka -simple at mabilis. Ang pangkalahatang siklo ng produksyon ay pinaikling.

- Mas maliit na bakas ng paa: Tinatanggal ang kailangan para sa mga malalaking sistema ng paghawak ng buhangin (walang mga binder), kagamitan sa pangunahing buhangin, pagpapatayo ng mga oven, atbp, na humahantong sa compact na layout ng halaman.

- Flexible production: Ang parehong flask ay maaaring magtapon ng iba't ibang mga hugis (pagbabago lamang ng pattern ng kumpol), hindi na kailangan para sa mga dalubhasang hulma (ang mga flasks ay unibersal), naaangkop sa multi-pagkakaiba-iba, mababang dami ng produksiyon. Pinapayagan ng mga awtomatikong linya ang mga nababaluktot na pagbabago.

-

Higit na mahusay na pagganap sa kapaligiran at pinahusay na mga kondisyon sa pagtatrabaho:

- Walang mga nagbubuklod: Gumagamit ng binder-free dry buhangin, tinanggal ang mga mapanganib na paglabas (phenolics, furans, so₂, alkaline dust) na nauugnay sa tradisyonal na berdeng buhangin, dagta na buhangin, o sodium silicate na buhangin.

- Mababang alikabok na alikabok: Ang mahusay na dry flowability ay nangangahulugang halos walang alikabok sa panahon ng pag -iling (lalo na sa mga sistema ng koleksyon ng alikabok).

- Mataas na na -reclaim na rate ng buhangin: Ang tuyong buhangin ay maaaring magamit muli halos 100% pagkatapos ng simpleng paglamig at pagbabawas, drastically pagbabawas ng solidong basura (tanging mga menor de edad na mga nalalabi na patong). Nakahanay sa pabilog na ekonomiya.

- Makabuluhang nabawasan ang intensity ng paggawa: Iniiwasan ang mabibigat na ramming, pag -angat ng mga flasks, at paglilinis ng buhangin. Ang kapaligiran ng pagpapatakbo ay makabuluhang napabuti (nabawasan ang ingay, alikabok, init, nakakapinsalang gas).

-

Nabawasan ang pangkalahatang gastos:

- Gastos ng Materyal: Ang malapit na net na hugis ay binabawasan ang allowance ng machining (karaniwang 1-3mm), pag-save ng metal (lalo na ang mga mamahaling haluang metal). Mataas na paggamit ng mga dry sand at foam na materyales. Ang mahabang buhay ng amag (mga hulma ng aluminyo ay maaaring makagawa ng libu -libong mga bahagi).

- Gastos ng machining: Binabawasan o tinanggal ang mga hakbang sa machining (hal., Kumplikadong mga daanan ng langis/tubig).

- Gastos sa paggawa: Ang mataas na automation ay binabawasan ang pangangailangan para sa mga bihasang molders.

- Gastos sa Pamamahala: Ang pinasimple na chain chain ay binabawasan ang imbentaryo ng work-in-process.

- Rate ng scrap: Sa mahusay na control control, ang rate ng scrap ay maaaring mapanatiling mababa (<5%).

- Pagkonsumo ng enerhiya: Tinatanggal ang amag/core hardening/pagpapatayo; Ang buhangin ay hindi nangangailangan ng pagbabagong -buhay (paglamig/dedusting lamang). Ang pangkalahatang pagkonsumo ng enerhiya ay karaniwang mas mababa kaysa sa tradisyonal na paghahagis ng buhangin.

Iv. Mga pangunahing pagsasaalang -alang para sa pagpili ng materyal

-

Materyal ng pattern ng foam:

- Batayan ng pagpili: Ang pangunahing pagsasaalang-alang ay ang paghahagis ng materyal (bakal/iron/non-ferrous), mga kinakailangan sa kalidad (lalo na ang ibabaw, mga limitasyon sa carburization), gastos. Pangalawang kadahilanan: laki ng paghahagis, pagiging kumplikado ng istruktura (nakakaapekto sa mga pangangailangan ng lakas ng pattern). Ang STMMA ay nagiging mainstream para sa mga high-end application (automotive, pump/valves, pangunahing mga bahagi ng makinarya ng konstruksyon).

-

Refractory Coating (patong): Tulad ng inilarawan, ang patong ay isang pangunahing pagganap na materyal. Ang komposisyon nito (pinagsama -sama, binders, additives), mga katangian (pagkamatagusin, lakas, refractoriness, kakayahan ng patong), proseso ng paghahanda (paghahalo/pagpapakalat, pag -iipon), at aplikasyon (paglubog, pagpapatayo) ay nangangailangan ng mahigpit na pamantayan at kontrol. Ang coating pagkamatagusin ay ang lifeline para sa makinis na pagtakas ng gas.

-

Paghuhubog ng buhangin:

- Silica buhangin: Karamihan sa mga karaniwang, mababang gastos, malawak na magagamit. Gumamit ng dry, round o sub-angular, mahusay na graded na buhangin (karaniwang AFS 40-70). Ang nilalaman ng alikabok ay dapat na mababa (<0.5%), ay nangangailangan ng regular na pag -aabuso at paglamig.

- Specialty Sands: Chromite buhangin, zircon buhangin, buhangin ng olivine, atbp na ginagamit para sa mga espesyal na lugar na kinakailangan (hal., Makapal na seksyon ng bakal na mga hot spot, mga lugar na madaling kapitan ng pagtagos ng buhangin). Gumamit ng mga pakinabang tulad ng mataas na refractoriness, mataas na thermal conductivity, mababang thermal expansion, kemikal na pagkawalang -galaw upang maiwasan ang pagtagos ng buhangin, sintering, at mainit na luha. Karaniwan mahal, ginagamit nang lokal (nakaharap sa buhangin).

-

Metal Alloys:

- Cast iron (kulay -abo na bakal, ductile iron): Pinaka -malawak na ginagamit at mature na application ng LFC. Medyo nagpapatawad sa window ng proseso (lalo na sa EPS). Malawakang ginagamit sa automotive (chassis bracket, maubos na mga manifold, mga bloke ng engine), agrikultura, balbula, mga fittings ng pipe, mga sangkap ng tool ng makina.

- Cast steel (carbon steel, low-alloy steel, high-manganese steel, hindi kinakalawang na asero): Malaking potensyal ngunit technically hinihingi. Kailangang gumamit ng STMMA (o napakataas na nilalaman ng MMA), mahigpit na kontrol sa proseso (pagbuhos ng temp, vacuum, permeability ng patong, disenyo ng gating) upang maiwasan ang karburization, porosity, inclusions, carbon folds. Ginamit para sa mga bomba/balbula na katawan, magsuot ng mga bahagi (liner, martilyo), mga bahagi ng makinarya ng konstruksyon, hardware.

- Aluminyo haluang metal, magnesium alloys, tanso alloys: Ang mga makabuluhang pakinabang (kumplikadong manipis na pader, mahusay na pagtatapos ng ibabaw), pagtaas ng mga aplikasyon (automotive intake manifolds, cylinder head, paghahatid housings, aerospace parts, art castings). Ang mas mababang pagbuhos ng temp ay ginagawang medyo mas banayad ang pagkabulok ng bula, ngunit kinakailangan ang pangangalaga upang maiwasan ang pagpasok ng mga produktong pyrolysis na nagdudulot ng porosity/inclusions. Mataas na permeability coating mahalaga. Kinakailangan ang mataas na lakas ng pattern (maiwasan ang pagpapapangit sa panahon ng paghuhulma). Ang mga haluang metal na magnesiyo ay nangangailangan ng mga espesyal na hakbang sa kaligtasan (pag -iwas sa sunog/pagsabog).

V. Pagtatasa ng Karaniwang Nawala na Foam Casting Defect, Sanhi, at Mga Panukala sa Pag -iwas

Sa kabila ng mga pakinabang nito, ang natatanging pisikal na kimika ng LFC ay nagtatanghal ng mga tiyak na hamon sa depekto:

-

Carbon Fold / Resin Rich Layer:

- Kababalaghan: Hindi regular, kulubot, madilim na kulay na mga depekto sa ibabaw ng paghahagis (lalo na ang mga itaas na ibabaw, sa ibaba ng makapal na manipis na paglilipat). Ang mga malubhang kaso ay maaaring magpakita ng nakamamanghang carbon film.

- Mga Sanhi: Ang mga produktong likido na pyrolysis (pangunahin ang likidong polystyrene/tar) ay hindi mabibigo na singaw/makatakas kaagad at itinulak ng pagsulong ng metal sa harap ng interface ng patong. Kaguluhan o pagbabagu -bago sa solidification front entrap o envelop ang mga malapot na likido na ito sa ibabaw ng metal, na bumubuo ng mga fold. Ang pagbabagu -bago ng presyon ng gas gap at hindi matatag na metal na harap ng advance ay magpapalala nito. Ang EPS ay mas madaling kapitan kaysa sa STMMA.

- Mga Panukala sa Pag -iwas:

- Pattern material: Mas gusto ang STMMA sa EPS. Tiyakin ang pantay na pattern ng pattern at mahusay na pagsasanib.

- Patong: Dagdagan ang pagkamatagusin ay susi! I -optimize ang pormula (pinagsama -samang gradasyon, uri/halaga ng binder), tiyakin na masusing pagpapatayo (ang wet coating ay may mahinang pagkamatagusin). Dagdagan ang pagkamatagusin/kapal ng lokal sa mga madaling kapitan.

- Proseso ng Vacuum: Tiyakin ang sapat na vacuum (lalo na nang maaga sa pagbuhos) at matatag na kapasidad ng pumping. I-optimize ang profile ng vacuum (hal., Pre-pour high vacuum, matatag sa panahon ng pagbuhos). Tiyakin ang integridad ng sealing ng system (pelikula, tubo).

- Gating System: Disenyo para sa mabilis, matatag na pagpuno, pag -iwas sa kaguluhan o stagnant flow. Nangungunang Gating AIDS gas venting ngunit nakakaapekto sa pattern; Ang ilalim ng gating ay mas matatag ngunit mas mahaba ang landas ng gas. Hakbang gating, slot gating pangkaraniwan.

- Proseso ng Pagbubuhos: Kontrol ang pagbuhos ng temp (masyadong mataas na pagtaas ng likido na lagkit, masyadong mababa ang pagbawas ng likido). Tiyakin ang mabilis na pagbuhos ng bilis (punan nang mabilis ang sprue para sa siphon), iwasan ang pag -splash ng gasolina.

- Disenyo ng Cluster: Iwasan ang mga malalaking patag na ibabaw, magdagdag ng mga buto -buto/vents upang ma -channel ang mga produktong pyrolysis.

-

Carbon Pickup:

- Kababalaghan: Ang makabuluhang mas mataas na nilalaman ng carbon sa paghahagis sa ibabaw/layer (lalo na ang mga makapal na seksyon ng mga cores, malapit sa mga mainit na lugar) kumpara sa kimika ng hurno. Partikular na sensitibo/nakakapinsala sa bakal (lalo na ang mababang carbon).

- Mga Sanhi: Ang mga solidong residue ng carbon (coke, nakamamanghang carbon) mula sa hindi kumpletong pyrolysis ay natunaw sa mainit na bakal (mataas na solubility ng carbon). Pangunahin mula sa EPS benzene ring pyrolysis. Mataas na density ng pattern, mabagal na pagbuhos ng bilis, mataas na pagbuhos ng temp, mababang vacuum, hindi magandang coating permeability ay nagpapalawak ng oras ng contact ng nalalabi, lumalala ang carburization. Ang STMMA ay makabuluhang binabawasan ang panganib.

- Mga Panukala sa Pag -iwas:

- Pattern material: Dapat gumamit ng STMMA para sa bakal! Bawasan ang density ng pattern (habang pinapanatili ang lakas). Iwasan ang mga adhesive na mayaman sa carbon.

- Patong: Ang high-melting, inert aggregates (zircon) ay maaaring hadlangan ang pagsasabog ng carbon. Ang mahusay na pagkamatagusin ay nagpapabilis sa pag -alis ng nalalabi.

- Vacuum & Pagbubuhos: Ang mataas na vacuum ay nagpapabilis sa pag -alis ng gas. Bawasan ang pagbuhos ng temp (binabawasan ang solubility/pagsasabog ng carbon). Dagdagan ang pagbuhos ng bilis (paikliin ang oras ng pakikipag -ugnay sa carbon).

- Disenyo ng haluang metal: Para sa mga sensitibong castings, mas mababang target na nilalaman ng carbon sa panahon ng pagtunaw (allowance para sa pickup).

- Disenyo ng Casting: Iwasan ang labis na makapal na mga seksyon (mabagal na solidification, mas matagal na oras ng carburization).

-

Gas Porosity:

- Kababalaghan: Ang mga butas sa loob o malapit sa paghahagis sa ibabaw, ang mga dingding ay karaniwang makinis. Inuri bilang nakapasok na porosity ng gas (hindi regular) at nagsasalakay na gas porosity (bilog).

- Mga Sanhi: Labis na kumplikado at magkakaibang:

- Nakapasok na pyrolysis gas: Ang kaguluhan mula sa labis na pagbuhos ng bilis o hindi magandang disenyo ng gating ay pumapasok sa mga gas ng pyrolysis sa metal.

- Pagsalakay ng gas dahil sa hindi magandang venting: Mahina na patong/buhangin na pagkamatagusin, hindi sapat/hindi matatag na vacuum, ibuhos ang bilis na lumampas sa kapasidad ng venting, mataas na pattern ng density na nagdudulot ng labis na dami ng gas na maiwasan ang napapanahong pagtakas ng gas. Ang mga bulsa ng high-pressure gas ay form sa solidification harap at salakayin ang solidifying metal.

- Iba pang mga mapagkukunan: Coating moisture vaporizing, gas mula sa metal matunaw o pagbuhos ng kaguluhan, ebolusyon ng gas sa panahon ng pag -urong ng alloy solidification.

- Mga Panukala sa Pag -iwas:

- Pattern: Control density, tiyakin ang kalidad ng pagsasanib. Tiyaking tuyo ang kumpol.

- Patong: Tiyakin na mataas, pantay na pagkamatagusin! Mahigpit na kontrol sa pagpapatayo.

- Paghuhulma: Tiyakin na ang buhangin ay pantay na compact at permeable (control buhangin temp, laki ng butil).

- Vacuum: I -optimize ang antas (maiwasan ang masyadong mataas/mababa), mapanatili ang katatagan. Tiyakin na ang kapasidad ng pump ay tumutugma sa henerasyon ng kumpol ng kumpol. Suriin ang mga seal.

- Gating System: Disenyo ng makinis, mababang sistema ng paglaban (hal., Buksan) upang mag-vent ng mga gas na may tumataas na harap ng metal (tuktok/hakbang na gating na mas mahusay kaysa sa purong ilalim). Dagdagan ang kabuuang lugar ng ingate. Gumamit ng mga slag traps/risers (madalas na pinagsama sa mga feeder). Patuloy na ibubuhos ang tasa.

- Pagbubuhos ng operasyon: Kontrol ang pagbuhos ng bilis (maiwasan ang kaguluhan, maiwasan ang labis na haba ng agwat ng gas). Katamtamang pagbuhos ng temp.

- Natutunaw na metal: Magsagawa ng degassing/pagpino.

-

Mga Inclusions:

- Kababalaghan: Ang mga di-metallic na mga dayuhang katawan sa loob ng paghahagis. Karaniwan sa LFC: Coating Inclusions (Refractory), Foam Decomposition Inclusions (Tar Slag, Carbon Lumps), Sand Inclusions.

- Mga Sanhi:

- Coating Spall/Erosion: Ang labis na lakas ng lakas ng metal ay sumira sa mahina/hindi pinatuyo/mababang lakas na patong.

- Nakuha ang mga nalalabi sa pyrolysis: Ang mga likido/solidong nalalabi na hindi ganap na singaw/tinanggal ay naipasok. Ang mahinang pattern fusion ay lumilikha ng "sandwich" na mga layer na madaling kapitan ng malalaking pagbuo ng nalalabi.

- Penetration ng buhangin: Lokal na mababang pag -compaction ng buhangin, pinsala sa patong/pag -crack, labis na vacuum na pagsuso ng buhangin sa pamamagitan ng patong/flask.

- Mga Panukala sa Pag -iwas:

- Pattern: Tiyakin ang lakas, secure na bonding, makinis na defect-free na ibabaw. Iwasan ang mga matalim na sulok. Maayos ang pag -aayos.

- Patong: Dagdagan ang lakas (i-optimize ang binder) at paglaban ng pagguho (mga aggregate na may mataas na sanggunian). Tiyakin ang mahusay na pagdirikit sa pattern. Mahigpit na kontrol sa pagpapatayo (walang mga bitak/delamination).

- Paghuhulma: Tiyakin ang pantay na mataas na compaction ng buhangin. I -optimize ang panginginig ng boses (maiwasan ang nakakapinsalang patong).

- Vacuum: Iwasan ang labis na vacuum na nakakapinsalang patong/buhangin.

- Gating System: Makinis na disenyo, maiwasan ang direktang impingement ng metal sa pattern/patong mahina na mga spot (gumamit ng mga runner buffer), i -install ang mga slag traps/filter. Iwasan ang mga ingates na tumuturo nang direkta sa malalaking flat/manipis na pader.

- Pagbubuhos ng operasyon: Iwasan ang epekto ng pag -splash ng metal. Posisyon na nagbubuhos ng nozzle sa gitna.

- Natutunaw na metal: Pagbutihin ang slag skimming, pagsasala (in-mold filter).

-

Dimensional na paglihis at pagbaluktot:

- Kababalaghan: Ang mga sukat ng paghahagis sa labas ng pagpapaubaya, o hugis ng war.

- Mga Sanhi:

- Pattern Distorsyon: Ang pag -urong ng materyal (paghubog ng paglamig, mga pagbabago sa imbakan.

- Hindi wastong paghuhulma: Ang epekto ng pagpuno ng buhangin o hindi tamang mga parameter ng panginginig ng boses ay nagdudulot ng pagbaluktot ng pattern/paglilipat. Hindi sapat/hindi pantay na compaction ng buhangin (paggalaw ng dingding ng amag sa panahon ng pagbuhos).

- Impluwensya ng patong: Ang labis na kapal o pagpapatayo ng pag -urong ng stress ay nagdudulot ng pagbaluktot ng pattern.

- Limitado ang pag -urong ng solidification: Ang labis na compaction ng buhangin (lalo na sa mga hot spot) o hindi magandang pagbagsak (hal., Ang paggamit ng specialty buhangin) ay hadlangan ang normal na pag -urong, na nagiging sanhi ng mainit na luha, pagbaluktot ng stress, o sobrang laki ng mga sukat.

- Premature Vacuum Release: Ang tinanggal bago solidong shell ay may sapat na lakas upang labanan ang presyon ng buhangin, na nagiging sanhi ng pagbaluktot (esp. Manipis na pader na malalaking flat).

- Disenyo ng amag: Ang Foam Molding Die ay hindi sapat na magbayad para sa pag-urong ng pattern (EPS ~ 0.3-0.8%, ang STMMA ay bahagyang mas mataas), kapal ng patong, at pag-urong ng metal.

- Mga Panukala sa Pag -iwas:

- Pattern: Mahigpit na kontrol sa proseso ng paghubog. Matiyak ang pagtanda. I -optimize ang bonding. Stable storage env. Gumamit ng mga suporta. Tumpak na pagsukat (pag -scan ng 3D).

- Disenyo ng amag: Tiyak na kalkulahin at magbayad para sa pag -urong ng pattern, epekto ng kapal ng patong, at pag -urong ng metal (kunwa ng karanasan).

- Patong: Kontrolin ang pagkakapareho ng kapal.

- Paghuhulma: I -optimize ang panginginig ng boses, pagpuno ng buhangin. Tiyakin ang pantay na density ng compaction (gumamit ng kagamitan sa pagsubok). Sinusuportahan ng Pre-Fill Sand/Add sa loob ng mga kumplikadong pattern.

- Kontrol ng Proseso: Mahigpit na mapanatili ang vacuum hanggang sa sapat na malakas ang shell. Sapat na oras ng paglamig para sa malalaking manipis na pader.

- Disenyo ng Casting: Magdagdag ng naaalis na mga buto -buto/kurbatang bar. I -optimize ang istraktura upang mabawasan ang konsentrasyon ng stress.

-

Pagbagsak ng Mold (Cave-in):

- Kababalaghan: Ang bahagyang o malaking lugar na pagbagsak ng amag ng buhangin sa panahon/pagkatapos ng pagbuhos, na nagiging sanhi ng hindi kumpleto o malubhang deformed casting. Kakulangan sa sakuna, karaniwang scrape buong flask.

- Mga Sanhi:

- Hindi sapat na compaction ng buhangin: Pinaka -karaniwang sanhi. Maling panginginig ng boses, pinong/maalikabok na buhangin (hindi magandang daloy), mataas na buhangin temp, mabilis/hindi pantay na pagpuno.

- Mababa/Nawala ang Vacuum: Hindi sapat na kapasidad ng bomba, mga pagkabigo sa selyo (film luha/burn, flange seal pinsala, flask/filter bitak/blockage, pipe leaks), pagkabigo ng bomba, pagbagsak ng vacuum sa panahon ng pagbuhos.

- Labis na Pagbuhos ng Bilis/Epekto: Mataas na pagbuhos ng bilis/taas ng pagbagsak ng metal ay marahas na nakakaapekto sa pattern/pinagbabatayan na buhangin, na lumampas sa lokal na lakas ng buhangin. Lalo na ang mahina na sprue/ilalim na lugar.

- Hindi magandang disenyo/paglalagay ng kumpol: Hindi matatag na kumpol, malaking ilalim na patag na overhang paglilipat sa panahon ng pagbuhos, mahina na ilalim ng suporta sa buhangin.

- Pagkabigo ng patong: Ang mababang lakas/hindi pinatuyong patong ay sumabog sa ilalim ng presyon ng metal/nalalabi, na nagpapahintulot sa metal/gas na sumalakay sa layer ng buhangin. Lalo na malapit sa mga ingates/manipis na pader.

- Mga problema sa buhangin: Mataas na kahalumigmigan (> 0.5%) na bumubuo ng singaw, mataas na alikabok (> 1%) na pinupuno ang mga voids/pagbabawas ng alitan.

- Premature Vacuum Pag -alis: Bago ang shell ay sapat na malakas (esp. Makapal na mga seksyon).

- Disenyo ng Flask: Hindi sapat/hindi pantay na lugar ng silid ng vacuum sa mga dingding, mahina na katigasan ng flask.

- Mga Panukala sa Pag -iwas:

- I -optimize ang paghuhulma ng panginginig ng boses: Tumpak na kontrol ng mga parameter. Gumamit ng 3D Vibrator. Subaybayan ang density ng compaction (> 80%).

- Pagbutihin ang pagpuno ng buhangin: Shower/multi-point banayad na pagpuno. Bilis ng kontrol.

- Tiyaking kalidad ng buhangin: Dry (<0.5%), malinis (<0.5% alikabok), graded (AFS 40-70), cool (<50 ° C). Palakasin ang pagproseso ng buhangin.

- Tiyakin ang maaasahang sistema ng vacuum: Sapat na kapasidad ng bomba/piping. Kalabisan/backup.

- Mahigpit na pamamahala ng selyo: Gumamit ng high-temp resistant film, mag-apply ng proteksiyon na buhangin/kumot. Panatilihin ang mga flange seal. Regular na pagtagas ng mga inspeksyon/pag -aayos.

- Pagmamanman/kontrol ng Vacuum: I-install ang mga gauge/sensor, alarma, closed-loop control kung maaari.

- Panatilihin ang post-pour vacuum: Hawakan hanggang ang shell ay sapat na malakas (minuto sa sampu -sampung mins).

- Operasyon sa pagbuhos ng control: I -optimize ang pagbuhos ng bilis (maiwasan ang epekto). Paliitin ang taas ng pagkahulog ng metal.

- Pagbutihin ang disenyo/paglalagay ng kumpol: Disenyo para sa suporta sa buhangin, maiwasan ang malawak na overhangs, magdagdag ng mga suporta/paa. Tiyakin ang matatag na paglalagay. Pre-punan mahirap na mga lukab nang maingat.

- Palakasin ang patong: Dagdagan ang lakas/paglaban ng pagguho (binders, pinagsama -sama). Tiyakin ang masusing pagpapatayo/paggamot. Tiyakin ang pantay na kapal, makapal na mga zone ng epekto.

- Pagpapanatili ng Flask: Regular na inspeksyon/pag -aayos ng istraktura, mga seal, mga filter.

Vi. Karaniwang mga patlang ng aplikasyon at mga halimbawa ng nawala na paghahagis ng bula

Ang pag-agaw ng mga natatanging pakinabang nito, ang LFC ay nakakahanap ng malawak at lumalagong mga aplikasyon sa maraming mga sektor ng industriya, lalo na para sa kumplikado, mataas na katumpakan, mahirap-sa-machine, o mga bahagi ng pagbawas ng timbang:

-

Industriya ng automotiko: Pinakamalaking at pinaka -mature na aplikasyon.

- Mga sangkap ng engine: Ang mga ulo ng silindro (integral na mga jackets ng tubig/langis), mga manifold ng paggamit (kumplikadong mga landas ng daloy, manipis na dingding, magaan), mga bloke ng engine (bahagyang istruktura), mga tambutso ng tambutso, mga turbocharger housings (manipis na may pader, heat-resistant), mga pan ng langis, bracket (engine/transmission/chassis-concomplex geometry, mataas na rigidity).

- Drivetrain: Mga housings ng paghahatid, mga housings ng klats (kumplikadong panloob na mga lukab, mga kinakailangan sa mataas na katumpakan).

- Chassis & Suspension: Steering knuckles, control arm (magaan, mataas na lakas), kaugalian housings.

- Sistema ng pagpepreno: Mga housings ng caliper ng preno (bahagyang kumplikadong istruktura).

- Iba: Mga housings ng bomba ng tubig, mga takip ng mas malamig na langis. Mga pangunahing bentahe: Nagbibigay -daan sa magaan na disenyo para sa kahusayan ng gasolina; Isinasama ang kumplikadong mga coolant/langis na mga sipi upang mapahusay ang kahusayan ng thermal at pagiging maaasahan; binabawasan ang mga panganib sa machining at pagtagas; Ang mataas na dimensional na kawastuhan ay nagpapaliit sa pagpapahintulot sa pagpupulong; Ang nababaluktot na produksyon ay umaangkop sa mga pag -update ng modelo.

-

Makinarya ng konstruksyon at mabibigat na trak:

- Hydraulic Components: Ang mga bloke ng balbula (kumplikadong mga butas ng intersecting, malalim na bores), mga pump/motor housings (high-pressure sealing, kumplikadong mga landas ng daloy).

- Mga Bahagi ng Struktural at Magsuot: Ang mga bracket ng taksi, mga housings ng ehe, mga houss ng gearbox, iba't ibang mga bracket, mga liner na lumalaban sa mga liner, mga ulo ng martilyo, mga plato ng panga (mga cast ng bakal na may-manganese na may mga kumplikadong mga contour). Mga pangunahing bentahe: Gumagawa ng kumplikadong panloob na mga sangkap na haydroliko; Pinapayagan ang monolitikong paghahagis ng mga malalaking bahagi ng istruktura para sa pinabuting lakas; Tumpak na tumutulad sa mga ibabaw ng pagsusuot para sa na -optimize na pagganap.

-

Mga bomba, balbula at kontrol ng likido:

- Mga bomba: Mga Centrifugal Pump Housings, Impeller (Complex Curved Flow Paths, Superior Hydraulic Performance), Gear/Screw Pump Housings.

- Mga balbula: Ball/Gate/Globe/Butterfly Valve Body (kumplikadong mga landas ng daloy, mga kinakailangan sa mataas na sealing), mga takip ng balbula, mga upuan.

- Mga Fittings ng Pipe: Kumplikadong mga kasukasuan ng pipe, multi-outlet fittings. Mga pangunahing bentahe: Ang makinis na panloob na mga landas ng daloy ay nagpapaliit ng mga pagkalugi sa kaguluhan; Ang monolitikong paghahagis ay nag -aalis ng mga landas ng pagtagas; Tinitiyak ng mataas na katumpakan ang kalidad ng pagbubuklod sa ibabaw at kawastuhan ng pagpupulong.

-

Mga tool sa makina at pangkalahatang makinarya:

- Mga tool sa tool ng makina/base/haligi (bahagyang maliit na laki ng medium; dimensional na kawastuhan, damping ng panginginig ng boses).

- Mga gearbox housings, reducer housings.

- Compressor housings, iba't ibang mga bracket, pagkabit. Mga pangunahing bentahe: Tinitiyak ang katumpakan ng mga kritikal na ibabaw ng pag -aasawa; Pinapayagan ang monolitikong paghahagis ng mga kumplikadong housings; mataas na disenyo ng kalayaan para sa damping ribs/istraktura.

-

Pagmimina at Pagsusuot ng Industriya:

- Ball Mill Liners, Crusher Liners, Jaw Plates, Hammer Heads, Bucket Teeth (Mataas-Chromium Iron, Mataas-Manganese Steel).

- Ang mga sistema ng conveyor ay nagsusuot ng mga bahagi, mga sangkap ng bucket. Mga pangunahing bentahe: Tumpak na mga replika ng mga profile ng pagsusuot; nagbibigay -daan sa mga kumplikadong geometry at panloob na mga pagpapalakas (hal., naka -embed na pagsingit ng karbida); Tinatanggal ang mga anggulo ng draft upang mapagbuti ang paggamit ng materyal.

-

Mga fittings ng pipe at hardware:

- Iba't ibang mga ductile iron pipe fittings (siko, tees, crosses, reducer), lalo na ang mga kumplikadong/malalaking diameter na uri.

- Arkitektura ng arkitektura (bracket, konektor), mga fittings ng proteksyon ng sunog. Mga pangunahing bentahe: Bumubuo ng mga kumplikadong panloob na mga lukab na walang mga cores; mataas na dimensional na kawastuhan at sealing; mataas na kahusayan sa produksyon at pagiging epektibo.

-

Aerospace (umuusbong na patlang):

- Ang mga istrukturang non-kritikal na pag-load (bracket, housings, frame).

- Mga sangkap na pang -akit ng engine (mga vanes ng gabay sa inlet, sumusuporta).

- Kumplikadong manipis na pader na aluminyo/magnesium haluang metal na bahagi (gumagamit ng pagbawas ng timbang). Mga pangunahing bentahe: Pinadali ang kumplikadong magaan na istruktura; binabawasan ang bahagi ng bilang at mga kasukasuan. Ang kasalukuyang pag -aampon ay limitado sa pamamagitan ng mahigpit na pagiging maaasahan/mga kinakailangan sa sertipikasyon, ngunit may hawak na makabuluhang potensyal para sa mga espesyal na cast ng katumpakan ng haluang metal.

-

Art Casting & Special Fields:

- Malaking eskultura, masalimuot na mga likhang sining (pagtitiklop ng metal ng mga prototypes ng bula).

- Mga sangkap ng instrumento ng musikal (hal., Mga bahagi ng instrumento ng tanso).

- Ang mga di-implantable na aparato ng medikal na aparato (kumplikadong mga enclosure). Mga pangunahing bentahe: Perpektong tumutulad ng mga detalye ng artistikong; Pinapagana ang kumplikadong/abstract na geometry na hindi kapani -paniwala ng mga tradisyunal na pamamaraan.

Vii. Teknikal na mga limitasyon at mga hamon ng nawala na foam casting

Sa kabila ng mga pakinabang nito, ang LFC ay may likas na mga limitasyon at patuloy na mga hamon:

-

Mataas na Gastos at Pag -unlad ng Oras:

- Paunang pamumuhunan: Ang mga hulma ng pattern ng aluminyo ay mahal (lalo na para sa mga kumplikadong bahagi). Habang ang per-unit na gastos ay maaaring mababa sa paggawa ng masa, ang gastos sa amag ay nangingibabaw para sa mga prototypes/malaking single-piraso castings.

- Pinalawak na siklo ng pag -unlad: Ang chain (disenyo ng produkto → disenyo ng amag/paggawa → foam pattern ng pagsubok/pagbabago → pagpapatunay ng proseso) ay mas mahaba kaysa sa tradisyonal na mga pagsubok sa pattern ng kahoy na buhangin. Ang mga pattern ng prototype na naka-print na 3D ay nagpapabilis sa pag-unlad ngunit ang paggawa ng masa ay nangangailangan pa rin ng mga metal na metal.

-

Mga limitasyon sa laki:

- Lakas ng pattern ng foam: Ang mga malalaking manipis na dingding o payat na mga pattern ng bula ay madaling kapitan ng pagpapapangit/pagbasag sa panahon ng paggawa, paghawak, patong, at paghuhulma. Ang mga istruktura ng istruktura (buto-buto), mataas na lakas ng bula (high-density STMMA), at ang panloob na buhangin ay sumusuporta sa pagpapagaan nito ngunit nagpapataw ng mga praktikal na limitasyon (kasalukuyang paggawa ng masa na karaniwang <5m haba, <5 toneladang timbang; mas malalaking bahagi ay nangangailangan ng mga dalubhasang proseso/kontrol).

- Mga hadlang sa kagamitan: Ang napakalaking castings ay nangangailangan ng napakalaking flasks, vibrator, cranes, furnaces, at vacuum system, na hinihingi ang napakalaking pamumuhunan.

-

Mga Hadlang sa Materyal at Metallurgical:

- Mga haluang metal na sensitibo sa carbon: Ang pag-aalis ng ibabaw ng carburization ay nananatiling mapaghamong para sa mga low-carbon steels (C <0.2%) at ilang mga hindi kinakalawang na steel, kahit na may STMMA, na nililimitahan ang paggamit sa mga aplikasyon ng ultra-low-carbon.

- Napaka-Mataas na Pag-metal na Mga Alloy: Ang pagtutugma ng rate ng pyrolysis ng foam sa metal front advance, coating refractoriness, at mga reaksyon sa pagitan ng mga produktong natutunaw/pyrolysis ay kumplikado para sa mga superalloy/titanium alloys; Ang pag -aampon ay limitado.

- Limitasyon sa pagtatapos ng ibabaw: Napakahusay sa maginoo na paghahagis ng buhangin (RA 6.3-25μm pagkatapos ng pagbaril ng pagbaril), ngunit karaniwang mas mababa sa paghahagis ng pamumuhunan (RA 1.6-6.3μm) o mamatay/mababang presyon ng paghahagis. Hindi angkop para sa mga kinakailangan sa salamin.

- Metalurhiko kadalisayan: Ang potensyal para sa mga incrapped inclusions/gas mula sa mga produktong pyrolysis ay nangangailangan ng mahigpit na kontrol sa kalidad.

-

Sensitibo sa proseso:

- Multi-factor pagkabit: Ang tagumpay ay kritikal na nakasalalay sa tumpak na kontrol at pagtutugma ng maraming mga parameter (foam density/fusion, lakas ng patong/pagkamatagusin, pagkakapareho ng compaction, katatagan ng vacuum, pagbuhos ng temp/bilis). Ang pagkabigo sa anumang link ay maaaring maging sanhi ng scrap ng batch.

- Kahirapan sa control ng depekto: Ang pag -iwas/paglutas ng mga depekto tulad ng mga carbon folds, carburization, at porosity ay nangangailangan ng malalim na kadalubhasaan dahil sa kumplikado, magkakaugnay na mga sanhi at kung minsan ay makitid na mga bintana ng proseso.

- Hirap sa Pagsubaybay sa Proseso: Ang pagpuno/solidification ay nangyayari sa loob ng isang selyadong tuyong buhangin na amag, hadlangan ang direktang pagmamasid/pagsubaybay sa real-time (posible ang x-ray ngunit magastos); Pag-asa sa control ng parameter at pag-inspeksyon sa post-casting.

-

Mga pagsasaalang -alang sa kapaligiran at kaligtasan:

- Mga paglabas ng gas ng pyrolysis: Ang mga malalaking volume ng mga gas (styrene, toluene, benzene, co, atbp.) Ay nangangailangan ng mahusay na koleksyon/paggamot (pagkasunog, adsorption, catalytic oxidation), hinihingi ang pamumuhunan sa mga sistema ng control control.

- Control ng alikabok: Ang henerasyon ng alikabok sa panahon ng pagpuno ng buhangin, paghuhulma, pag -iling, at pagproseso ng buhangin ay nangangailangan ng mga sistema ng pagkuha ng alikabok.

- Ingay: Ang mga vibrating table at kagamitan sa pag -iling ay bumubuo ng ingay.

- Basura ng bula: Ang mga hilaw na materyales ng foam at mga pattern ng may sira ay nangangailangan ng wastong pag -recycle/pagtatapon (hal., Pyrolysis para sa monomer/energy recovery).

-

Mga bottlenecks ng kahusayan sa produksyon:

- Pattern Production & Drying: Ang paggawa (paghuhulma, pag -iipon, pagpupulong) at patong/pagpapatayo (pagpapatayo ng patong ay tumatagal ng oras kahit na may dehumidification) ang foam cluster ay mga potensyal na bottlenecks, na nangangailangan ng malalaking mga imbentaryo ng WIP.

- Oras ng paglamig: Ang mabagal na paglamig sa tuyong buhangin ay sumasakop sa mga flasks para sa mga pinalawig na panahon, lalo na para sa makapal/mabibigat na castings. Ang mga malalaking awtomatikong linya ay nangangailangan ng maraming mga flasks.

Viii. Hinaharap na mga uso sa pag -unlad ng nawalang foam casting

Mga pangunahing uso sa pagbabago na tumutugon sa mga hamon at pagkakataon:

-

Mga makabagong materyal:

- Mataas na pagganap na mga foam: Bumuo ng mga materyales na may mas mababang nalalabi, mas mataas na lakas, mas mahusay na foaming/moldability, at dimensional na katatagan (hal., Nobela copolymers, binagong EPS/STMMA, bio-based/marirosable na materyales). Mga Layunin: Tanggalin ang mga depekto (lalo na ang carburization/folds), palawakin ang saklaw ng haluang metal (hal., UHSS, mga espesyal na hindi kinakalawang na steels), paganahin ang mas malaking mga bahagi ng manipis na dingding.

- Functionalized Refractory Coatings:

- Balanse na pagkamatagusin/lakas: Nanotechnology, nobelang nagbubuklod (hal., Mga Composite System), na -optimize na pag -iipon ng pinagsama -samang.

- Naaangkop na pagkakabukod/chilling: Mga Additives (guwang microspheres, high-conductivity particle) para sa naisalokal na thermal control upang ma-optimize ang solidification/pagpapakain.

- "Smart" coatings: Galugarin ang mga coatings na tumutugon sa mga pagbabago sa temperatura/presyon.

- Eco-friendly coatings: Bawasan ang mga VOC; Pagandahin ang pagganap ng patong na batay sa tubig.

- Na -optimize na Paggamit ng Espesyal na Sand: Mas tumpak/mahusay na aplikasyon ng mga high-performance sands (zircon, chromite) sa mga kritikal na lugar (mga hot spot, burn-on zone) upang mabawasan ang mga gastos.

-

Pag -optimize ng Proseso at Smartization:

- Tumpak na kontrol ng vacuum: Bumuo ng mga matalinong sistema ng vacuum gamit ang feedback ng sensor ng real-time (presyon, temperatura) at mga modelo ng foam pyrolysis para sa dinamikong pagsasaayos sa panahon ng pagbuhos (hal., Predictive high-vacuum start, gradient pagbabawas), pagpapabuti ng katatagan ng punan at pagbabawas ng mga depekto.

- Advanced CAE Simulation:

- Multi-Physics Coupling: Isama ang foam pyrolysis kinetics, gas/likido na transportasyon ng produkto sa pamamagitan ng patong/buhangin, at pagpuno ng metal/solidification (paglipat ng init, daloy, pag-urong, stress) para sa tumpak na paghula ng mga depekto na tiyak na LFC.

- Virtual Proseso ng Pag -optimize: Ang CFD Simulation Guides Intelligent Gating/Venting/Cluster Design, drastically binabawasan ang mga pisikal na pagsubok at oras/gastos sa pag -unlad.

- Defect Root Cause Analysis: Mabilis na bakas ang mga pinagmulan ng depekto sa pamamagitan ng kunwa.

- Proseso ng Pagsubaybay at Big Data:

- In-line sensing: Mga advanced na sensor (multi-point pressure/temperatura sa flask, real-time pour rate/temp, closed-loop vacuum control).

- Pagsasama ng AI/ML: Pag-aralan ang data ng produksiyon (mga parameter, pagbabasa ng sensor, mga resulta ng kalidad) upang makabuo ng mga mahuhulaan na mga modelo ng kalidad, mga parameter ng auto-optimize, at paganahin ang mahuhulaan na pagpapanatili para sa matalinong produksiyon/QC.

-

Pagsasama sa mabilis na prototyping:

- Direktang pag -print ng 3D ng mga pattern ng bula: Tinatanggal ang tradisyonal na mga hulma; Ang mga naka-print na kumplikadong pattern nang direkta (hal., Sa pamamagitan ng bead bonding o FDM), mainam para sa mga prototypes, mababang dami, o geometry na imposible na may maginoo na mga hulma. Patuloy na pagpapabuti ng materyal/kawastuhan.

- Hindi direktang hybrid (3D buhangin na pag -print ng LFC): Pinagsasama ang 3D-print na mga cores/hulma ng buhangin para sa mga kritikal na lugar o buong hulma na may prinsipyo ng LFC (buong paglaho ng pattern) para sa napakalaking bahagi o mga espesyal na kinakailangan.

-

Kagamitan sa Pag -aautomat at Kahusayan:

- Ganap na mga awtomatikong linya: Pagandahin ang mga robotics/automation sa pattern ng paghuhulma, pagpupulong ng kumpol, patong/pagpapatayo, paghuhulma, pagbuhos, pag -shakeout/paglilinis para sa hindi pinangangasiwaan/sandalan na operasyon, pagpapabuti ng kahusayan, pagkakapare -pareho, at kaligtasan.

- Mahusay na Drying Tech: Bumuo ng mas mabilis, mas pantay, mas mababang enerhiya na pagpapatayo para sa mga coatings/pattern (na-optimize na microwave, IR pagpapatayo).

- Malaki-scale at masinsinang mga sistema: Bumuo ng dalubhasang kagamitan sa LFC/tech para sa mga labis na castings (Wind/Nuclear Power, Shipbuilding). Pagbutihin ang kahusayan/katalinuhan ng pagproseso ng buhangin (paglamig, pagbabawas).

-

Pagpapalawak ng patlang ng Application:

- Mataas na halaga ng katumpakan na castings: Break sa aerospace, medikal (exploratory para sa mga non-load-bearing implants), at high-end na instrumento gamit ang mga kumplikadong kakayahan sa paghuhubog na sinamahan ng mga advanced na haluang metal/control ng katumpakan.

- Composite casting: Galugarin ang LFC para sa mga bahagi ng Metal Matrix Composite (MMC), hal., Na may lokal na naka -embed na ceramic reinforcement o fiber preform.

- Pagpapahusay ng Green Foundry: I -optimize ang mga proseso para sa mas mababang pagkonsumo ng enerhiya; pagbutihin ang paggamot ng gas ng pyrolysis (catalysis, pagbawi ng init); advance foam basura recycling (kemikal/pisikal); Itaguyod ang buong lifecycle berdeng pagmamanupaktura.

IX. Paghahambing ng nawalang foam casting sa iba pang mga proseso ng paghahagis

| Katangian | Nawala ang Foam Casting (LFC) | Sand casting (berde/dagta buhangin) | Paghahagis ng pamumuhunan | Die casting | Permanenteng paghahagis ng amag |

|---|---|---|---|---|---|

| Bumubuo ng prinsipyo | Ang singaw ng foam, kapalit ng metal, vacuum-dry buhangin | Pattern sa naka -bonding na buhangin, paghiwalay ng amag | Wax matunaw, ceramic shell, maghurno | Mataas na presyon ng iniksyon sa metal die | Gravity/low-pressure sa metal/grapayt na amag |

| Naaangkop na haluang metal | Malawak (Fe, bakal, hindi ferrous); Ang bakal ay nangangailangan ng STMMA | Napakalawak (halos lahat ng mga haluang metal) | Malawak (bakal, superalloy, hindi ferrous) | Pangunahin ang hindi ferrous (al, zn, mg), ilang cu | Pangunahing hindi ferrous (al, mg, cu), ilang fe |

| Laki ng bahagi | Maliit na medium (<5t); Malaking bahagi na mapaghamong | Labis na malawak (gramo hanggang daan -daang tonelada) | Maliit na medium (<100kg) | Maliit na medium (<50kg al, <30kg zn/mg) | Maliit na medium |

| Pagiging kumplikado | Sobrang mataas (Anumang panloob na lukab, walang linya ng paghihiwalay/cores) | Katamtaman (limitado sa pamamagitan ng paghihiwalay/cores) | Mataas (Napaka masalimuot, walang paghihiwalay/cores) | Mataas (limitado ng mga slide/ejectors) | Katamtaman (limitado sa pamamagitan ng paghihiwalay/slide) |

| Dimensional na kawastuhan (CT/ISO) | Mataas (CT7-CT9) | Mababa (CT11-CT14) | Napakataas (CT4-CT7) | Napakataas (CT4-CT6) | Mataas (CT6-CT9) |

| Kagandahang pang -ibabaw (RA, μM) | Mabuti (12.5-25; 6.3 pagkatapos ng pagsabog) | Mahina (25-100) | Mahusay (1.6-6.3) | Mahusay (0.8-3.2) | Mabuti (6.3-12.5) |

| Min. Kapal ng pader (mm) | Payat (~ 3mm iron, ~ 2.5mm al) | Mas makapal (3-5mm) | Napaka manipis (0.5-1.0mm) | Napaka manipis (~ 0.6mm al, ~ 0.3mm zn) | Payat (~ 2mm al) |

| Kinakailangan ang anggulo ng draft | Wala | Kinakailangan (Makabuluhan) | Wala | Kinakailangan (Minimal) | Kinakailangan (Katamtaman) |

| Allowance ng machining | Maliit (Malapit-Net-hugis) | Malaki | Minimal | Minimal (Madalas wala sa ilang mga mukha) | Maliit |

| Kakayahang umangkop sa batch | Mabuti (Kalagitnaan ng mataas na kakayahang umangkop sa dami; mababang vol w/ 3dp) | Mahusay (Prototype sa masa) | Katamtaman-high (Mga maliit na medium na batch) | Napakataas (Paggawa ng masa) | Katamtaman-high (Kalagitnaan ng mataas na dami) |

| Gastos ng tooling | Mataas (Al foam mold) | Mababa (Kahoy) hanggang Katamtaman (Metal/corebox) | Katamtaman (Wax die) | Napakataas (Die Steel) | Mataas (Metal Mold) |

| Bawat bahagi na gastos | Katamtaman-low (Mataas na kalamangan sa dami) | Mababa (Mass) Mataas (Prototype) | Mataas | Napakababa (Mass) High (Mababang vol) | Medium-low (Mataas na dami) |

| Oras ng tingga (unang bahagi) | Mas mahaba (Pag -unlad ng proseso ng tooling) | Maikli (Hulma ng buhangin) | Mahaba (Cycle ng build ng shell) | Mahaba (Die Manufacture) | Medium |

| Rate ng produksyon | Medium-high (Mga awtomatikong linya) | Medium-low | Mababa | Napakataas | High |

| Kabaitan sa kapaligiran | Mabuti (Walang mga binder, ~ 100% na muling paggamit ng buhangin, mababang alikabok) | Mahina (Mataas na alikabok, polusyon sa binder, mga isyu sa pag -reclaim ng buhangin) | Medium (Basura ng shell, maghurno ng enerhiya) | Medium (Usok ng lube, dross) | Mabuti (Mahabang buhay ng amag) |

| Karaniwang mga aplikasyon | Auto head/manifolds, pipe fittings, magsuot ng mga bahagi, kumplikadong balbula/bomba na katawan | Mga kama ng makina, malalaking housings, mga bahagi ng agri, blangko | Turbine blades, golf head, medikal, sining | Auto/3C housings, bracket, gears | Auto gulong, piston, conrods, motor housings |

Buod ng Posisyon:

- Ang pangunahing kompetisyon ng LFC: Paggawa Labis na kumplikado (lalo na ang mga panloob na sipi/channel/guwang na istruktura), Medium-precision/kalidad ng ibabaw , medium-to-high volume Ferrous/non-ferrous Mga castings (lalo na ang mga haluang metal na bakal at kumplikadong mga hindi ferrous na bahagi). Ang kalayaan ng disenyo nito, pagpapagaan ng proseso, at mga pakinabang sa kapaligiran ay mahirap palitan.

- Mas mababang pagiging kumplikado: Ang tradisyonal na paghahagis ng buhangin ay nagpapanatili ng gastos (lalo na ang mga prototypes/napakalaking bahagi) at mga kalamangan sa kakayahang umangkop.

- Pinakamataas na katumpakan/ibabaw o maliit na bahagi: Ang paghahagis ng pamumuhunan ay higit na mataas.

- Mass production ng maliit na manipis na dingding na hindi ferrous na bahagi: Die casting excels sa kahusayan at gastos.

- Kalagitnaan ng mataas na dami ng moderately kumplikadong mga hindi ferrous na bahagi: Ang permanenteng paghahagis ng amag ay isang malakas na katunggali.