Sa mga industriya kung saan ang katumpakan ay hindi maaaring makipag-usap-aerospace, medikal na aparato, enerhiya, at automotive engineering-ang mga tagagawa ay lalong umaasa sa mga advanced na pamamaraan upang matugunan ang mahigpit na pagpapaubaya at geometric na hinihingi. Kabilang sa mga ito, Ang katumpakan ay nawala ang paghahagis ng waks (Kilala rin bilang pamumuhunan sa paghahagis) ay lumitaw bilang isang pamantayang ginto para sa paggawa ng masalimuot na mga sangkap ng metal na may pambihirang dimensional na kawastuhan. Ngunit kung paano eksaktong eksaktong pamamaraan na ito, na pinino sa modernong teknolohiya, nakamit ang gayong kamangha-manghang katumpakan?

1. Ang pundasyon: Pagtutuon ng pagiging kumplikado na may mga pattern ng waks

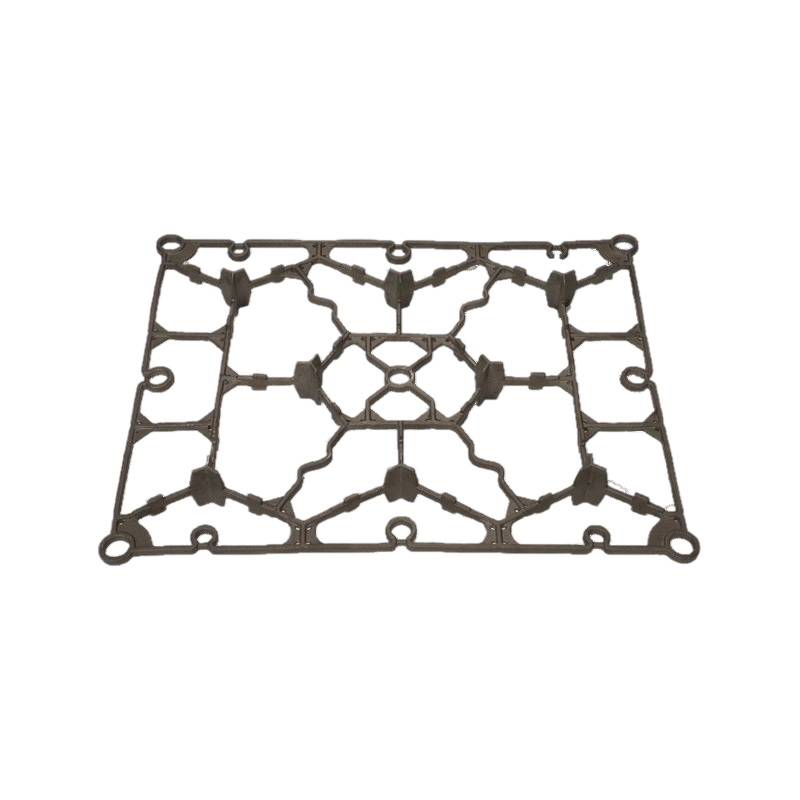

Sa core ng nawala na paghahagis ng waks ay namamalagi ang kakayahang lumikha ng malapit-perpektong mga replika ng kahit na ang pinaka-kumplikadong geometry. Ang proseso ay nagsisimula sa isang pattern ng wax na may mataas na resolusyon, na karaniwang ginawa sa pamamagitan ng paghubog ng iniksyon gamit ang tooling ng katumpakan. Ang mga modernong timpla ng waks, inhinyero para sa dimensional na katatagan at minimal na pag-urong (<0.5%), tiyakin na ang mga magagandang detalye-tulad ng mga manipis na pader, undercuts, o micro-scale texture-ay nakuha ng katapatan.

Ang hakbang na ito ay nag -aalis ng mga limitasyon ng tradisyonal na machining o paghahagis ng buhangin, kung saan ang pag -access ng tool o mga linya ng paghihiwalay ng tool ay madalas na nakompromiso ang hangarin sa disenyo. Sa kabaligtaran, ang pattern ng sakripisyo ng waks ay nagiging isang 1: 1 negatibo sa pangwakas na bahagi, na nagpapagana ng walang kaparis na geometric na kalayaan.

2. Ceramic Shell Engineering: katatagan sa ilalim ng matinding kondisyon

Kapag ang pattern ng waks ay pinahiran ng isang refractory ceramic shell (sa pamamagitan ng iterative dipping at stuccoing), nagsisimula ang tunay na pagsubok ng katumpakan. Ang mga advanced na ceramic na materyales, tulad ng zirconia o alumina-silicate, ay nagbibigay ng thermal at mekanikal na katatagan sa panahon ng high-temperatura burnout (800-1,100 ° C) at kasunod na pagbuhos ng metal.

Ang mga pangunahing makabagong ideya dito ay kasama ang:

Kinokontrol na kapal ng shell: Na -optimize upang maiwasan ang pagbaluktot habang pinapayagan ang pagtakas ng gas.

Gradient Thermal Properties: Ang mga panloob na layer ay lumalaban sa tinunaw na pagguho ng metal, habang ang mga panlabas na layer ay namamahala ng pagwawaldas ng init.

Sub-milimetro dimensional control: Ang mga awtomatikong sistema ng paglubog ay nagsisiguro ng pantay na paglaki ng shell (± 0.05 mM tolerance).

Ang mga salik na ito ay nagpapaliit ng warping, pinapanatili ang orihinal na geometry ng sangkap kahit na sa ilalim ng matinding thermal gradients.

3. Kinokontrol na Solidification: Metallurgical Precision

Ang kawastuhan ng proseso ng paghahagis sa kung paano pinupuno ng tinunaw na metal ang ceramic mold at nagpapatibay. Ang katumpakan na nawalan ng waks ay gumagamit ng mga diskarte sa pag-solid ng direksyon at mga sistema ng gating na tiyak na gating upang pamahalaan ang mga rate ng paglamig. Halimbawa:

Ang mga blades ng turbine ay gumagamit ng single-crystal solidification upang maalis ang mga hangganan ng butil.

Ang mga medikal na implant ay gumagamit ng vacuum casting upang mabawasan ang porosity (<0.1% walang bisa na bahagi).

Computational Fluid Dynamics (CFD) Simulation Optimize ang mga disenyo ng runner, tinitiyak ang daloy ng laminar metal upang maiwasan ang mga depekto na sapilitan.

Sa pamamagitan ng pagkontrol ng mga kinetics ng solidification, nakamit ng mga tagagawa ang pare-pareho na mga katangian ng mekanikal at maiwasan ang mga natitirang stress na maaaring mag-distort ng mga sangkap na post-casting.

4. Pag-post-casting Refinement: Mula sa Malapit na Net Hugis hanggang sa Pangwakas na Spec

Habang ang Nawala na Wax Casting ay gumagawa ng mga sangkap na "Malapit-Net Hugis", ang mga pangalawang proseso ay higit na mapahusay ang kawastuhan:

CNC Machining: Ang mga kritikal na ibabaw ay natapos sa mga pagpapaubaya sa antas ng micron (hal., ITO IT6-IT7).

Mainit na Isostatic Pressing (HIP): Tinatanggal ang microporosity sa mga bahagi ng high-integrity.

3D Pag-scan: Ang hindi mapanirang metrolohiya ay nagpapatunay ng mga sukat laban sa mga modelo ng CAD na may katumpakan na 25 μM.

Ang mga hakbang na ito, kahit na minimal kumpara sa maginoo na paghahagis, masiguro ang pagsunod sa masikip na pamantayan sa industriya.

5. Mga Pag-aaral sa Kaso: Epekto ng Real-World

Aerospace: turbine vanes na may panloob na mga channel ng paglamig (kapal ng dingding: 0.3 mm) nakamit ang 99.8% dimensional na pagsunod sa pamamagitan ng nawalang waks casting, pagbabawas ng pagkonsumo ng gasolina ng 12%.

Orthopedics: Titanium spinal cages na may mga porous na istruktura ng lattice (500 μm pore size) ay nagpapakita ng <50 μm paglihis mula sa disenyo, pabilis na osseointegration.

Automotibo: Ang mga nozzle ng injector ng gasolina na inihagis sa pamamagitan ng pamamaraang ito ay bawasan ang pagkakaiba -iba ng daloy ng hydraulic sa <1%, pagpapabuti ng kontrol sa paglabas.

Ang katumpakan ay nawalan ng wax casting tulay ang agwat sa pagitan ng ambisyon ng disenyo at paggawa. Sa pamamagitan ng pagsasama ng materyal na agham, control control, at digital na pagpapatunay, naghahatid ito ng mga kumplikadong sangkap na may mga kawastuhan na minsan ay itinuturing na hindi makakamit. Para sa mga industriya kung saan intersect ang pagganap, kaligtasan, at kahusayan sa gastos, ang pamamaraang ito ay hindi lamang isang pagpipilian-ito ang tiyak na solusyon para sa paggawa ng masalimuot na disenyo sa maaasahang katotohanan. $ $