Ang katumpakan ay nawala ang paghahagis ng waks (PLWC) ay matagal nang naging isang pundasyon ng pagmamanupaktura para sa mga industriya na nangangailangan ng masalimuot na mga sangkap ng metal, mula sa mga turbines ng aerospace hanggang sa mga biomedical implants. Gayunpaman, kahit na ang mga menor de edad na depekto sa proseso ay maaaring makompromiso ang bahagi ng integridad, tumaas ang mga gastos, at pagkaantala sa paggawa. Upang ma -optimize ang mga kinalabasan, ang mga foundry ay dapat magpatibay ng mahigpit na mga protocol na tumutugon sa mga sanhi ng karaniwang mga bahid.

1. Pag -aalis ng porosity ng pag -urong sa pamamagitan ng kinokontrol na solidification

Ang pag -urong ng porosity, isang patuloy na hamon sa katumpakan na nawala sa waks, ay lumitaw kapag ang tinunaw na mga kontrata ng metal ay hindi pantay sa panahon ng paglamig. Upang salungatin ito:

I -optimize ang mga sistema ng gating: disenyo ng sprue at runner network upang matiyak ang direksyon na solidification, na pinahahalagahan ang mas makapal na mga seksyon upang palakasin ang huli.

Ayusin ang haluang metal na komposisyon: Gumamit ng mga haluang metal na may mas mababang mga rate ng pag-urong (hal., Mga superalloy na batay sa nikel na may kinokontrol na nilalaman ng carbon).

Mga tool sa simulation: Leverage computational fluid dynamics (CFD) software upang modelo ng mga thermal gradients at mahulaan ang mga hotspots.

2. Pagsasama ng pagkamagaspang sa ibabaw sa pamamagitan ng katumpakan ng pattern ng waks

Ang mga pagkadilim ng ibabaw ay madalas na nagmula sa mga iregularidad ng pattern ng waks. Kasama sa mga solusyon ang:

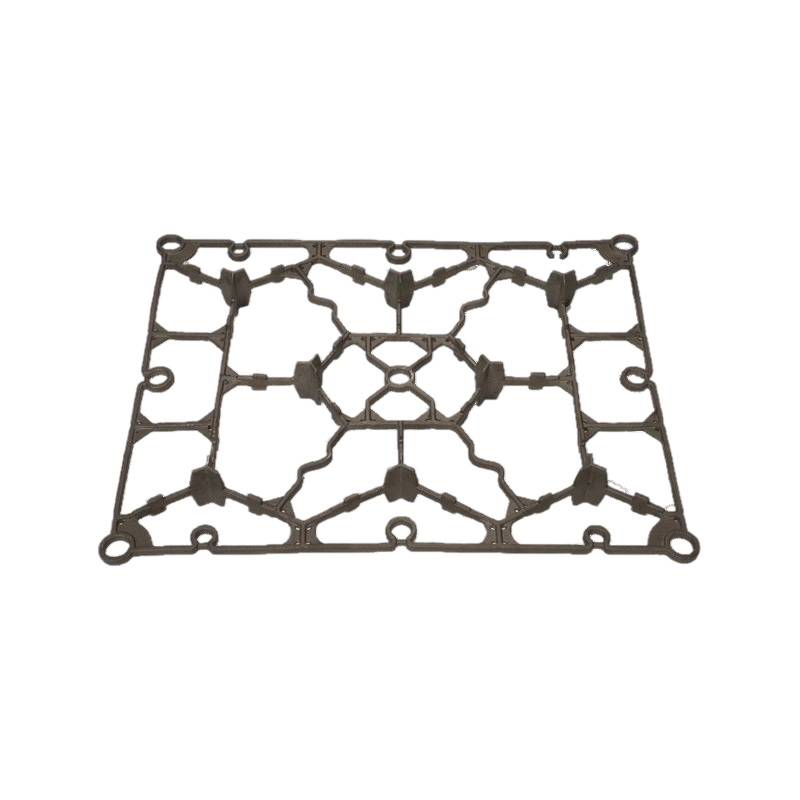

Tooling ng High-Resolution: Mamuhunan sa CNC-machined aluminyo na hulma para sa mga pattern ng waks, tinitiyak ang dimensional na kawastuhan ≤ ± 0.1 mm.

Wax Quality Control: Gumamit ng mga low-ash-content na microcrystalline waxes na may mga linear na rate ng pag-urong <1.2%.

Automated Coating: Mag -apply ng mga ceramic slurries sa pamamagitan ng robotic dipping upang makamit ang pantay na kapal ng shell (inirerekomenda ang 6-8 na layer).

3. Pag -iwas sa mga depekto sa pagtagos ng metal

Ang ceramic shell cracking ay maaaring humantong sa metal seepage, na lumilikha ng mga nakataas na "fin" na mga depekto. Mga diskarte sa pagpapagaan:

Reinforcement ng Shell: Magdagdag ng mga colloidal silica binders sa pangunahing mga layer ng slurry para sa pinahusay na katigasan ng bali.

Kinokontrol na dewaxing: Ang mga parameter ng Steam Autoclave ay dapat na nakahanay sa kapal ng shell - Mga Typical Cycle: 150-180 ° C sa 6-8 bar pressure.

Post-Dewax Inspection: Gumamit ng X-ray tomography upang makita ang mga microcracks bago ibuhos ang tinunaw na metal.

4. Pag -minimize ng mga inclusions sa pamamagitan ng Kalinisan ng Proseso

Ang mga dayuhang particle (slag, oxide films) ay nagpapabagal sa mga mekanikal na katangian. Mga Kritikal na Hakbang:

Natutunaw na Kapaligiran: Gumagawa ng pagprotekta sa argon sa mga hurno ng induction upang mabawasan ang oksihenasyon.

Pre-filtration: Gumamit ng mga ceramic foam filter (40-60 ppi) sa mga gating system upang ma-trap ang mga impurities.

Pagsasanay sa manggagawa: Ipatupad ang mahigpit na mga protocol ng PPE upang maiwasan ang mga kontaminadong ipinakilala ng tao.

5. Pagtugon sa mga hindi tumpak na kawastuhan

Kahit na ang mga menor de edad na paglihis ay maaaring magbigay ng mga sangkap na hindi magagamit. Mga aktibong hakbang:

Thermal pagpapalawak ng pag -calibrate: Magbayad para sa pagpapalawak ng ceramic shell sa pamamagitan ng pag -aayos ng mga sukat ng pattern ng waks (hal., 0.3-0.5% scaling).

Pagtatapos ng Post-Casting CNC: Magreserba ng masikip na pagpaparaya ng machining para sa mga kritikal na tampok na post-casting.

Statistical Process Control (SPC): Subaybayan ang mga kritikal na variable (hal., Presyon ng wax injection, oras ng pagpapatayo ng shell) gamit ang mga sensor ng real-time.

Ang katumpakan na nawalan ng waks ay hinihiling ng isang synergy ng advanced na teknolohiya, materyal na agham, at pamamahala ng daloy ng trabaho. Sa pamamagitan ng pagsasama ng mga mahuhulaan na analytics, awtomatikong mga sistema, at pakikipagtulungan ng cross-departmental, ang mga tagagawa ay maaaring mabawasan ang mga rate ng depekto ng hanggang sa 40% habang pinapalakas ang throughput. Sa isang panahon kung saan ang katumpakan ng antas ng micron ay tumutukoy sa pagiging mapagkumpitensya, ang pag-iwas sa depekto ay hindi lamang isang pinakamahusay na kasanayan-ito ay isang madiskarteng kahalagahan.